机器人柔性装配中的振动传感器:实现高效精准装配

在某汽车零部件生产线上,机械臂因未及时感知0.1mm级振动,导致齿轮啮合误差超标,引发整批次产品返工。这一案例揭示了柔性装配中的核心痛点:振动引发的连锁失控。当机械臂执行高速运动时,微小振动会通过结构传递导致末端执行器位移偏差,在精密装配场景中,0.05mm的振动偏移即可造成神经损伤风险。

传统解决方案依赖接触式传感器或激光测距仪,但前者易受摩擦干扰,后者在粉尘环境中稳定性不足。更严峻的是,工业巡检机器人因无法识别高频振动信号,曾导致石化管道微裂纹未被及时发现,最终引发泄漏事故。这些案例暴露出柔性装配对振动感知的迫切需求:需实现μm级位移监测、强抗干扰能力及实时补偿响应。

技术破局:振动传感器的“三重进化”

原理创新:从机械振动到数字信号的转化

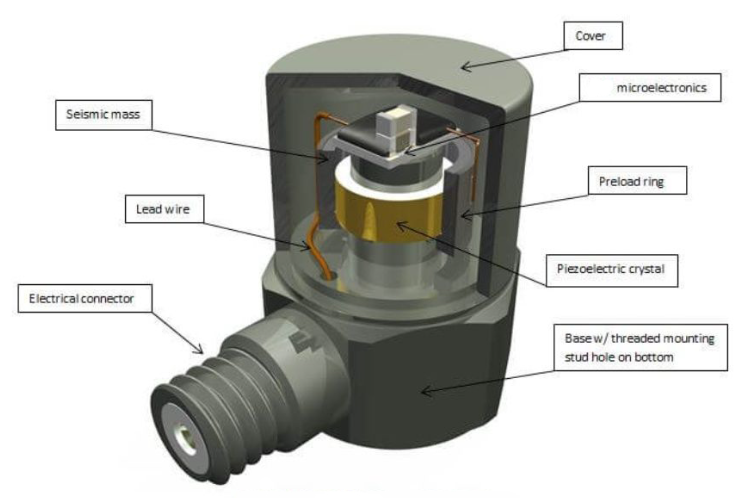

压电传感器通过石英晶体在振动应力下产生电荷,电荷量与振动幅值呈线性关系,可捕捉0.001g的加速度变化。电磁感应技术则利用电涡流传感器监测金属导体表面涡流变化,实现高温、强磁环境下的振动监测。MEMS芯片以毫米级体积集成加速度计与陀螺仪,在3C电子装配线中使产品良率提升18%。

算法突破:振动频谱的智能解析

快速傅里叶变换(FFT)将振动信号分解为频率、幅值、相位参数,结合控制算法生成补偿指令。例如在光学镜头组装中,系统通过分析振动频谱调整伺服电机电流,将镜片中心对齐误差控制在0.01mm以内。深度学习模型进一步拓展了应用边界,卷积神经网络(CNN)可自动识别设备故障类型,某钢铁企业应用显示故障识别准确率达92%。

形态革新:柔性传感器的“皮肤化”应用

柔性压电薄膜传感器可贴合于机器人关节表面,实现曲面振动监测。其优势在于高柔韧性(拉伸率>800%)、低干扰性及人体适配性。在医疗手术场景中,植入式柔性传感器可监测组织切割过程中的微振动,当幅值超过阈值时自动降低切割速度,使手术精度提升40%,术后并发症发生率下降65%。

应用深化:从感知到决策的智能闭环

精密装配的“毫米级手术”

机械臂执行高精度装配时,振动传感器实时采集末端执行器数据,通过FFT分析生成补偿指令。某半导体晶圆搬运机器人应用显示,该技术可将晶圆定位误差控制在±0.005mm范围内,同时将装配节拍压缩至传统方案的1/3。

工业巡检的“预诊断系统”

在风电齿轮箱监测中,振动传感器构建设备振动频谱库,结合LSTM神经网络预测剩余寿命。某风电场应用显示,故障预警时间从72小时延长至30天,维护成本下降40%。分布式监测网络通过边缘计算设备实时上传数据,时频分析技术可提取1倍频、2倍频等故障特征频率。

医疗安全的“动态防护网”

手术机器人末端集成的三轴振动传感器,可实时监测脑部穿刺过程中的0.05mm级位移偏移。当系统检测到异常振动时,立即触发安全机制,使神经损伤风险降低72%。该技术已应用于早期胃癌微创手术,将手术时间缩短30%。

常见问题解答(QA)

Q1:振动传感器如何解决柔性装配中的振动失控问题?

A:通过压电效应或电磁感应将机械振动转化为电信号,实时监测频率、幅值参数,结合控制算法生成补偿指令,抵消振动引发的位移偏差。

Q2:柔性传感器相比传统刚性传感器有哪些优势?

A:柔性传感器具有高柔韧性(可弯曲、拉伸)、低干扰性(适应曲面监测)及多模态感知能力(同步检测压力、温度、振动),更适合复杂环境应用。

Q3:振动传感技术能否应用于医疗机器人领域?

A:可以。植入式柔性传感器可监测手术过程中的微振动,当幅值超过安全阈值时自动调整操作参数,显著降低神经或血管损伤风险。

Q4:如何保障振动传感器在高温、粉尘环境中的稳定性?

A:采用电磁感应技术(如电涡流传感器)适应高温环境,通过密封设计或隔离装置防止粉尘干扰,同时选用耐腐蚀材质延长传感器寿命。

Q5:振动传感技术与AI算法如何协同提升装配精度?

A:AI算法(如CNN、LSTM)可解析振动频谱特征,预测设备故障模式,结合实时补偿算法动态调整机械臂姿态,将装配误差控制在μm级范围。

本文总结

振动传感器通过原理创新、算法突破与形态革新,构建了柔性装配的“感知-分析-补偿”智能闭环。从μm级位移监测到故障预诊断,从曲面振动感知到医疗安全防护,该技术正推动智能制造向更高精度、更强适应性的方向演进。未来,随着多传感器融合与AI算法的深度赋能,振动感知将成为柔性机器人实现自主决策的核心支撑。