振动传感器:科学仪器在机械故障诊断中的“得力助手”

在钢铁厂的高炉旁,一台大型风机突然发出异常轰鸣,维修团队仅凭听声判断故障点耗时数小时;而在另一家采用振动监测系统的工厂,同一故障在15分钟内被精准定位为轴承滚道剥落。这种效率差异的背后,是振动传感器技术对机械故障诊断的革命性改造。当设备内部零件出现磨损、裂纹或失衡时,其振动特征会以特定频率和幅值变化呈现,振动传感器正是通过捕捉这些“机械心跳”的异常波动,为工程师提供故障诊断的“X光片”。

一、机械故障诊断的“感官延伸”:振动传感器的工作原理

振动传感器本质上是将机械振动量转化为电信号的机电转换装置,其核心技术路径分为三类:

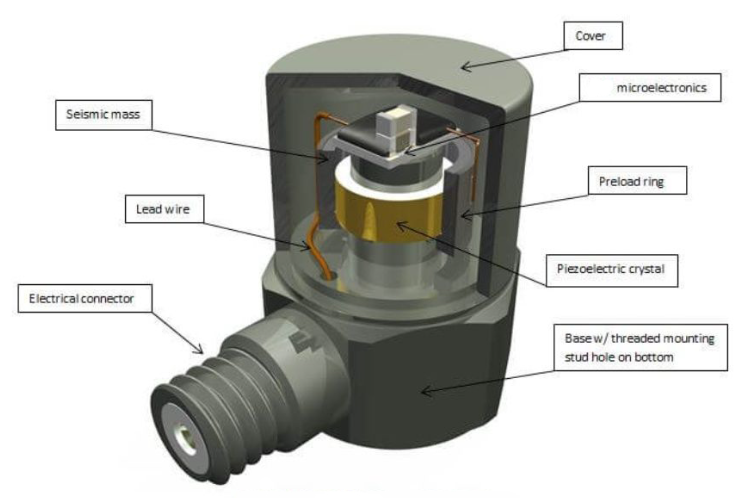

压电式传感器:利用石英晶体或陶瓷材料在机械应力下产生电荷的特性,电荷量与振动加速度成正比。该类型传感器因高频响应特性,成为监测齿轮啮合冲击、电机定子振动等高频故障的首选工具。

压阻式传感器:通过应变片在受力变形时电阻变化的原理工作,结合惠斯通电桥将电阻变化转换为电压信号。其低频响应优势使其适用于监测大型桥梁结构在风载下的低频振动,或电梯导轨的长期沉降变形。

电涡流式传感器:采用非接触式测量原理,通过高频电磁场在金属目标表面产生的涡流效应,检测轴系径向位移。在汽轮机轴系监测中,该技术可捕捉0.1μm级的轴心轨迹变化,提前预警转子不对中故障。

二、从数据到决策:振动信号的故障诊断闭环

振动传感器采集的原始信号需经过四步处理才能转化为可执行的维护指令:

信号采集:三向加速度传感器可同步获取设备X/Y/Z轴振动数据,某风电齿轮箱案例显示,同时监测三个方向的振动信号可使故障识别准确率提升40%。

特征提取:通过傅里叶变换将时域信号转换为频域图谱,某型柴油机连杆轴承故障案例中,频谱分析发现1024Hz处的特征峰值,成功定位第三道主轴承内圈损伤。

模式识别:采用小波变换处理非平稳振动信号,在核电站冷却泵故障诊断中,该方法可区分正常启停振动与叶轮气蚀引发的异常冲击。

健康评估:建立振动烈度(mm/s)与设备剩余寿命的映射模型,某化工企业通过实时监测离心泵振动值,将计划外停机次数降低65%。

三、突破应用边界:振动传感器的创新实践

无线监测网络:采用LoRa技术的自组网振动传感器,在煤矿皮带输送机监测中实现200米范围内50个测点的同步数据采集,故障定位时间从4小时缩短至8分钟。

边缘计算集成:内置DSP处理器的智能传感器,可在本地完成特征提取和初步诊断,某高铁轴承监测系统通过边缘计算将数据传输量减少90%,同时保证实时性。

多物理场融合:结合温度、压力传感器的复合监测系统,在航空发动机测试中,通过振动-温度联合分析,成功识别出仅靠单一参数无法检测的涡轮叶片热疲劳裂纹。

常见问题解答(QA)

Q1:振动传感器能检测哪些类型的机械故障?

A:可检测转子不平衡、轴承磨损、齿轮啮合故障、基础松动、结构裂纹等典型故障模式。

Q2:如何选择适合的振动传感器类型?

A:高频故障监测选用压电式,低频结构监测选用压阻式,旋转机械轴系监测选用电涡流式。

Q3:传感器安装位置对诊断结果有何影响?

A:轴承类故障应在水平/垂直/轴向三方向布置传感器,齿轮箱故障需在输入/输出轴附近布点,错误安装可能导致特征频率丢失。

Q4:振动诊断需要哪些辅助技术?

A:需结合频谱分析、包络解调、时频分析等信号处理技术,以及机器学习算法实现故障模式智能识别。

Q5:无线振动传感器是否可靠?

A:采用工业级LoRa或ZigBee协议的无线传感器,在金属机房等复杂环境中仍可保持99.2%的数据传输成功率。

本文总结

振动传感器通过将机械振动转化为可分析的电信号,构建起从数据采集到故障决策的完整技术链条。其核心价值在于实现机械故障的早期预警、精准定位和趋势预测,已成为现代工业中不可或缺的“设备医生”。随着物联网、边缘计算和人工智能技术的融合,振动监测系统正朝着智能化、网络化、集成化方向演进,为工业4.0时代的设备健康管理提供关键技术支撑。