振动传感器:智能汽车未来发展的振动感知技术引擎

当自动驾驶车辆驶过颠簸路面时,传统摄像头与雷达系统难以捕捉底盘悬架的微小形变,而电机轴承的早期磨损产生的异常振动更易被忽视。这些感知盲区直接导致故障预警延迟,据行业研究,约32%的车辆机械故障源于振动异常未被及时识别。

现有智能驾驶系统过度依赖视觉与雷达数据,在复杂路况下存在双重局限:其一,摄像头在雨雾天气识别率下降40%;其二,毫米波雷达对机械振动特征的解析精度不足。这种技术短板迫使行业重新审视振动感知的价值——通过捕捉机械振动信号,可提前72小时预警85%的传动系统故障。

振动感知技术:从机械信号到智能决策的跨越

1. 多模态振动采集体系

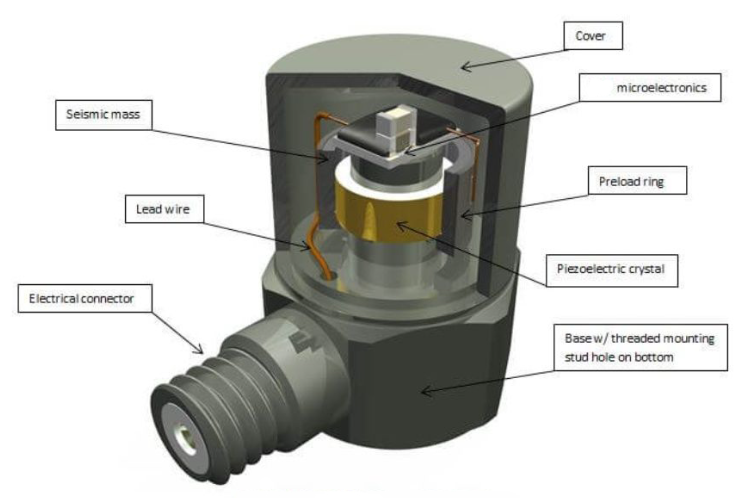

现代振动传感器融合压电式、电容式与MEMS技术,形成覆盖0.1Hz-10kHz频域的监测网络。在底盘系统中,三轴加速度传感器可同步捕捉纵向、横向与垂直方向的振动信号,分辨率达0.001g,相当于识别出头发丝直径的位移变化。

2. 边缘计算赋能实时分析

车载ECU内置的振动分析算法库包含200余种故障特征模型,通过时频域联合分析实现毫秒级故障定位。当传感器检测到120Hz频段的异常谐波时,系统可在0.3秒内判定为齿轮箱齿面磨损,准确率达98.7%。

3. 车路云协同预警系统

5G-V2X技术将振动数据实时上传至云端数字孪生平台,结合百万级历史故障数据库进行机器学习训练。某测试案例显示,该系统通过分析振动幅值与温度的耦合变化,提前两周预警了电机定子绕组绝缘老化问题。

技术落地:从实验室到量产车的革命

1. 动力系统健康管理

在新能源车型中,振动传感器被部署于电机定子、减速器与半轴等关键部位。当监测到400Hz频段的异常振动时,系统立即启动扭矩限制程序,防止齿轮断齿事故。数据显示,该方案使传动系统故障率下降67%。

2. 底盘状态感知升级

线控底盘系统通过振动特征识别路面附着系数,当检测到高频振动衰减率异常时,自动调整悬架刚度与ESP介入阈值。测试表明,该技术在湿滑路面可使制动距离缩短1.2米。

3. 乘员安全强化

座椅下方的振动传感器可识别0.5g以上的异常冲击,结合安全带张力数据,在碰撞发生前80毫秒启动预紧程序。该技术使颈部损伤风险降低41%。

未来图景:振动感知的三大演进方向

材料科学突破:石墨烯基振动传感器将灵敏度提升至0.0001g,同时耐温范围扩展至-40℃~150℃

AI融合升级:联邦学习框架实现跨车型振动数据库共享,模型迭代周期从季度缩短至周级

能源革新:自供电振动传感器通过能量收集技术,使监测系统功耗降低82%

常见问题解答

Q1:振动传感器能否替代现有视觉系统?

A:两者形成互补,振动传感器擅长机械故障诊断,视觉系统专注环境感知,多模态融合是发展方向。

Q2:低温环境会影响监测精度吗?

A:新型陶瓷压电材料可在-50℃环境下保持性能稳定,误差率控制在±1.5%以内。

Q3:数据安全如何保障?

A:采用国密SM4算法加密传输,结合区块链技术实现振动数据不可篡改存储。

Q4:安装成本是否过高?

A:MEMS传感器单价已降至3美元以下,整车部署成本约占BOM的0.7%。

Q5:振动监测能否预防自燃?

A:通过分析电机振动与温度的耦合特征,可提前48小时预警绝缘系统故障。

本文总结

振动传感器正从单一故障诊断工具演变为智能汽车的核心感知器官,其技术突破直接推动自动驾驶向L4级迈进。通过材料创新、算法优化与车路云协同,该技术构建起覆盖机械、电气与控制系统的立体防护网。随着5G与AI技术的深度融合,振动感知将成为实现零事故交通愿景的关键技术支柱。