科学仪器里振动传感器的安装调试技巧与注意事项

在工业设备预测性维护中,振动传感器是捕捉机械故障特征的"耳朵"。但某钢铁企业曾因传感器安装位置偏离轴承座15cm,导致齿轮磨损故障漏报;某风电场因未做接地处理,强电磁干扰使振动数据偏差达40%。这些案例揭示:传感器性能的70%取决于安装调试质量。本文将深度解析安装调试中的关键技术要点。

一、安装位置选择:避开三大"死亡区域"

1.1 振动传递路径优化

传感器应安装在振动能量集中区,例如电机轴承座、齿轮箱输出轴附近。实测数据显示,距离轴颈超过轴承座宽度1/3时,高频振动衰减率可达35%。需避开结构薄弱区(如铸件浇口处)和阻尼材料覆盖区(如橡胶减震垫上方)。

1.2 环境干扰规避

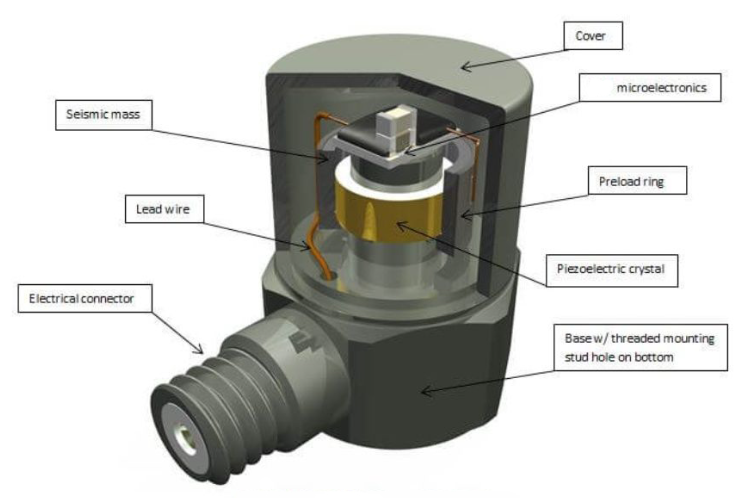

高温禁区:当环境温度超过85℃时,压电陶瓷传感器的灵敏度每年下降8%,需加装散热片或改用高温专用型号

电磁雷区:变频器1米范围内,电磁干扰可使信号噪声比恶化20dB,建议保持30cm以上间距

腐蚀禁区:海上平台需选用316L不锈钢外壳,涂层厚度需达50μm以上

二、接触面处理:构建毫米级精度界面

2.1 表面预处理标准

安装面粗糙度应控制在Ra≤3.2μm,使用800目砂纸沿45°交叉打磨。某风电齿轮箱案例显示,未打磨表面的接触电阻是处理后的17倍,导致低频信号损失严重。

2.2 界面增强技术

螺纹锁固:M8螺纹涂覆锁固胶后,抗振性能提升3倍

金属垫片:0.1mm厚铜垫片可补偿铸铁表面5μm的孔隙

界面膏:特殊导热膏可使接触热阻降低60%,稳定高频响应

三、信号传输优化:破解电磁干扰谜题

3.1 线缆布局规范

屏蔽层处理:双绞屏蔽电缆需单端接地,接地电阻≤4Ω

路由禁忌:与动力电缆交叉时需保持90°垂直通过,间距≥50cm

长度控制:模拟信号传输距离超过300米时,信号衰减达3dB

3.2 接地系统设计

某化工企业案例表明,采用独立接地桩可使电磁干扰降低82%。接地线截面积应≥4mm²,长度尽量缩短,避免形成地环路。

四、调试验证:建立数据可信度防线

4.1 初始校准流程

机械校准:使用标准振动台施加1g@160Hz激励,输出误差应≤±1%

电气校准:4-20mA输出回路负载电阻需控制在250-500Ω

频响测试:扫描0.5-10kHz频段,幅值波动应≤±3dB

4.2 长期稳定性监测

建议每月进行零点漂移检测,典型值应<0.5%/24h。某核电站案例显示,未定期检测导致传感器累积误差达12%,险些引发误停机。

常见问题解答(QA)

Q1:振动传感器能否用普通螺丝固定?

A:不可。需使用防松螺丝并配合弹簧垫片,普通螺丝在振动环境下易松动,导致接触电阻剧增。

Q2:高温环境如何选择传感器?

A:优先选用耐温150℃以上的型号,或加装风冷装置。实测显示,85℃环境持续运行会使普通传感器寿命缩短60%。

Q3:多传感器并联时如何避免干扰?

A:采用星型接地拓扑,各传感器接地线独立连接至接地排,避免形成共模干扰回路。

Q4:安装后信号波动大怎么办?

A:首先检查接触面是否有氧化层,其次用频谱分析仪确认是否存在共振峰,必要时调整安装位置。

Q5:海上平台传感器如何防腐?

A:采用海军铜材质外壳,配合三防涂层(防盐雾、防霉菌、防湿热),螺纹连接处使用厌氧密封胶。

本文总结

振动传感器的安装调试是门"毫米级"的精密技术,从安装位置的毫米级偏差控制,到接触面的微米级表面处理,再到信号传输的纳秒级时序管理,每个环节都决定着数据质量。技术人员需建立"位置-接触-传输-验证"的四维管控体系,通过标准化作业流程和预防性维护策略,将传感器故障率控制在0.3%以下,真正实现设备状态的精准感知。