振动传感器:赋予机器人感知振动危险并应对的“超能力”

在科技飞速发展的当下,机器人已广泛应用于工业生产、救援、探索等多个领域。然而,工业场景中存在着诸多复杂且危险的因素,其中振动带来的危害不容忽视。机器人在执行任务时,若无法感知振动危险并及时应对,不仅可能导致自身损坏,还可能引发严重的安全事故。本文将深入探讨如何为机器人赋予感知振动危险并应对的“超能力”。

工业场景中的振动危害与机器人感知局限

工业环境中,振动无处不在。从大型机械设备的运转,到建筑结构的震动,都可能产生不同频率和强度的振动。例如,在矿山开采中,爆破作业会产生强烈的冲击振动,可能使周围设备移位、损坏;在化工生产中,管道内流体的剧烈流动也会引发振动,影响设备稳定性。

传统机器人主要依靠预设程序和传感器进行操作,在面对振动时存在明显局限。多数机器人缺乏专门的振动感知装置,难以实时监测振动变化,更无法根据振动情况调整行动策略,导致在复杂振动环境中易出现故障或失控。

振动传感器:赋予机器人感知“超能力”的钥匙

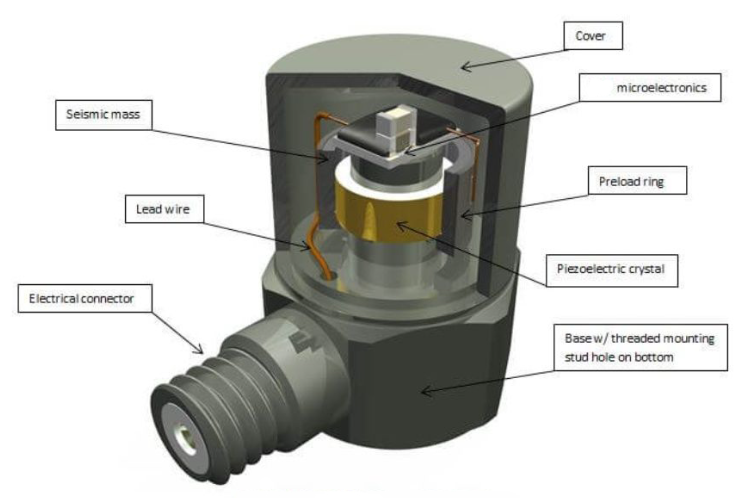

振动传感器是能够感受机械振动并将振动量转换为电信号的装置。其工作原理基于多种物理效应,如压电效应、电磁感应等。当传感器受到振动时,内部元件会产生相应的电信号变化,通过电路处理将信号转换为可测量的电压或电流,从而实现对振动参数的检测。

根据检测原理和用途,振动传感器可分为多种类型。压电式振动传感器利用压电材料的压电效应,将振动能转化为电能,适用于高频振动测量;磁电式振动传感器基于电磁感应原理,对低频振动有较好的响应;而电涡流式振动传感器则通过测量电涡流的变化来检测振动,常用于非接触式测量。

振动传感器在机器人感知振动危险中发挥着关键作用。它如同机器人的“耳朵”,能够实时捕捉周围环境中的振动信息,并将这些信息转化为机器人可识别的数字信号。通过安装在机器人关键部位或工作环境中的传感器,机器人可以全面感知振动的频率、幅度、方向等参数,为后续的分析和应对提供基础数据。

数据采集、传输与分析:提升机器人应对振动危险的能力

传感器采集到的振动数据需要准确、快速地传输到机器人的控制系统中。这依赖于高效的通信技术,如有线传输的以太网、无线传输的蓝牙或Wi-Fi等。通过稳定的通信链路,确保振动数据能够实时、完整地传输,避免数据丢失或延迟。

在控制系统接收到振动数据后,需要运用先进的算法进行分析。通过模式识别技术,可以判断振动是否属于正常范围,识别出异常振动的类型和来源。例如,利用机器学习算法对大量振动数据进行训练,建立振动特征模型,当实际振动数据与模型不符时,即可判定为异常振动。

基于分析结果,机器人可以采取相应的应对措施。对于轻微的振动,机器人可以通过调整自身的运动姿态或操作方式来适应;对于强烈的振动危险,机器人可以立即停止当前任务,启动安全保护程序,如紧急制动、寻找安全区域躲避等,从而有效避免因振动造成的损害。

问答列表

Q:振动传感器主要检测哪些振动参数?

A:主要检测振动的频率、幅度、方向等参数。

Q:压电式振动传感器适用于什么频率范围的振动测量?

A:适用于高频振动测量。

Q:机器人接收到振动数据后如何判断是否为异常振动?

A:通过模式识别技术,利用机器学习算法建立的振动特征模型,与实际振动数据对比判断。

Q:振动传感器在机器人上的安装位置有什么要求?

A:一般安装在机器人关键部位或工作环境能准确感知振动的位置。

Q:机器人应对强烈振动危险时有哪些常见措施?

A:常见措施有立即停止当前任务、紧急制动、寻找安全区域躲避等。

本文总结:

振动传感器为机器人赋予了感知振动危险并应对的“超能力”。在工业场景中,振动危害严重且机器人感知存在局限,而振动传感器通过其原理和分类,实现振动数据的采集与传输,经控制系统分析后,让机器人能根据振动情况采取相应措施,保障工业生产安全与机器人自身稳定运行。