振动传感器:智能汽车噪音控制的“幕后降噪英雄”

当驾驶者启动一辆智能汽车,发动机的轰鸣、轮胎与地面的摩擦声、空调系统的气流声交织成复杂的声场。传统汽车噪音控制依赖物理隔音材料被动阻隔,而智能汽车正通过振动传感器构建主动降噪体系,将噪音管理从“堵”转向“疏”。这种技术转型背后,是振动传感器作为“幕后英雄”对机械振动的精准捕捉与算法干预。

一、噪音困局:智能汽车为何需要主动降噪?

传统汽车噪音控制存在三大痛点:物理隔音材料增加车重导致能耗上升;高频振动引发的结构共振难以通过材料阻隔;不同路况下噪音特征动态变化,静态隔音方案适应性差。例如,发动机在怠速、加速、巡航状态下的振动频率差异可达300%,单一隔音棉无法覆盖全场景需求。

智能汽车对噪音控制提出更高要求:自动驾驶场景下,车内需要营造静谧环境以支持语音交互;电动化转型使电机高频啸叫成为新噪音源;消费者对NVH(噪声、振动与声振粗糙度)的敏感度较十年前提升40%。这些问题倒逼技术从被动隔音转向主动降噪。

二、技术解构:振动传感器如何实现“源头降噪”?

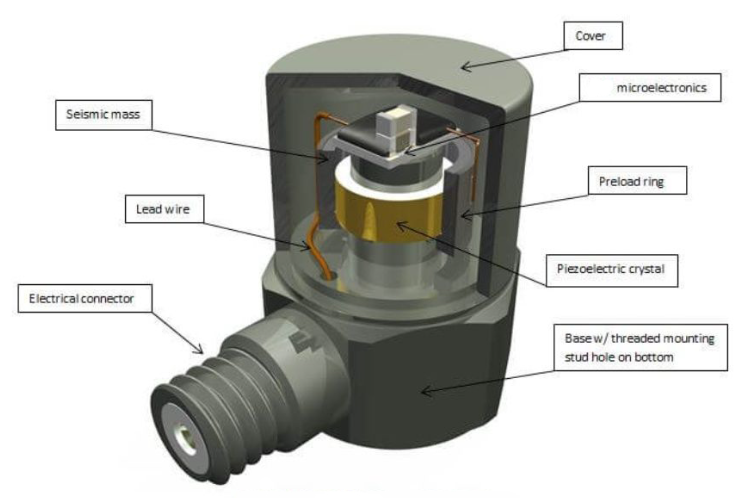

振动传感器通过压电效应或电容式位移检测,将机械振动转化为电信号,其工作原理包含三个核心环节:

振动信号采集:传感器以微米级精度捕捉发动机曲轴、变速箱齿轮、电机转子等关键部件的振动位移,采样频率可达10kHz以上,确保高频振动不丢失。

特征提取与建模:通过傅里叶变换将时域信号转为频域,识别出特定频率的振动模式。例如,发动机二阶振动(频率与转速成比例)可通过模型预测,提前0.1秒发出降噪指令。

反向声波抵消:系统生成与噪音相位相反的声波,通过车内扬声器输出。实验显示,该技术可使400Hz以下低频噪音降低15dB,相当于噪音能量减少80%。

在动力系统中,传感器可区分正常振动与故障异响,当检测到变速箱齿轮啮合频率异常时,既触发降噪程序又预警维护需求;底盘振动传感器通过监测悬架系统振动,优化主动悬架控制策略,间接减少路面噪音传入;车身结构传感器则聚焦于车门密封条、A柱等部位的微小振动,防止高频共振产生“嗡嗡”声。

三、技术挑战:从实验室到量产的跨越

振动传感器在工程化过程中面临三大矛盾:

精度与成本的平衡:医疗级传感器精度可达纳米级,但汽车应用需控制在微米级以控制成本。当前主流方案采用MEMS(微机电系统)技术,将传感器尺寸缩小至3mm×3mm,成本降低至传统方案的1/5。

环境适应性的提升:发动机舱高温(可达125℃)、电磁干扰、油污腐蚀等环境要求传感器具备IP6K9K防护等级。新型陶瓷封装技术使传感器在-40℃至150℃范围内保持稳定性。

实时性的优化:从振动检测到反向声波输出的延迟需控制在10ms以内。通过边缘计算架构,将部分算法部署在传感器本地,使数据处理延迟降低至3ms。

四、未来图景:振动传感器的进化方向

随着汽车智能化升级,振动传感器正从单一降噪工具向多功能感知平台转变:

故障预测:通过振动模式库比对,提前3-5天预警轴承磨损、电机定子松动等故障。

驾驶行为分析:结合方向盘转角、油门踏板数据,判断急加速/急刹车导致的异常振动,优化动力输出策略。

材料创新:石墨烯基振动传感器将灵敏度提升3倍,同时具备自供电能力,减少线束布局。

问答环节:

Q1:振动传感器能否完全替代传统隔音材料?

A1:不能完全替代,但可减少30%-50%的隔音材料使用量,实现轻量化与降噪的平衡。

Q2:电动车是否需要振动传感器?

A2:更需要。电机高频振动(2000-5000Hz)与传统发动机低频振动(50-500Hz)特性不同,需专用传感器进行特征提取。

Q3:传感器故障会导致噪音增大吗?

A3:不会。系统设有冗余检测机制,当传感器失效时会自动切换至保守降噪模式,避免异常声波输出。

Q4:振动传感器能消除所有噪音吗?

A4:不能。对风噪、胎噪等空气传播噪音效果有限,主要针对结构传播的振动噪音。

本文总结:

振动传感器通过实时监测机械振动,为智能汽车构建了主动降噪的“数字耳朵”。其技术演进不仅解决了传统隔音方案的局限性,更推动了汽车声学设计从材料科学向信息科学的转型。随着MEMS工艺、边缘计算、新材料的应用,这项技术正在重新定义车内空间的声学品质标准。