振动传感器的灵敏度如何选择?高精度与宽量程如何平衡

在现代工业自动化、精密制造、航空航天、能源电力、土木工程以及科学研究等多个领域,振动监测已成为保障设备安全运行、提升系统可靠性、实现预测性维护的重要技术手段。作为振动监测系统的核心感知单元,振动传感器的性能直接决定了整个监测系统的有效性与可信度。其中,灵敏度作为衡量传感器将物理振动转化为电信号能力的关键参数,其合理选择对测量结果的准确性、稳定性及适用性具有决定性影响。

然而,在实际工程应用中,工程师常常面临一个核心矛盾:一方面,为了捕捉微弱的早期故障信号或精细的动态响应,需要传感器具备高精度和高灵敏度;另一方面,设备在启停、冲击、过载等非稳态工况下可能产生大幅值振动,此时又要求传感器具备宽量程以避免信号饱和或损坏。这种“既要看得清细微变化,又要扛得住剧烈冲击”的双重需求,使得灵敏度的选择成为一项复杂而关键的技术决策。

本文旨在系统梳理振动传感器的基本原理、灵敏度定义及其技术内涵,深入剖析高精度与宽量程之间的内在张力,并结合多维度影响因素与典型应用场景,提出切实可行的平衡策略。同时,文章还将探讨当前技术发展趋势,为未来振动传感系统的设计与选型提供前瞻性参考。全文力求在理论深度与工程实用性之间取得平衡,为相关技术人员提供全面、严谨且可操作的指导。

一、振动传感器的基本原理与类型

振动本质上是物体在其平衡位置附近的往复运动,其物理量可表现为位移(单位:μm 或 mm)、速度(单位:mm/s)或加速度(单位:m/s² 或 g)。振动传感器的作用,就是将这些机械量准确、可靠地转换为便于传输、处理和分析的电信号(如电压、电荷或数字信号)。

根据所测物理量的不同,振动传感器主要分为三大类:

1. 位移型传感器

位移传感器直接测量振动体相对于参考点的位置变化。典型代表包括电涡流传感器和电容式位移传感器。电涡流传感器利用电磁感应原理,通过检测金属表面涡流变化来反映间隙位移,具有非接触、高频响、抗油污等优点,广泛应用于旋转机械轴向位移、轴心轨迹监测。其灵敏度通常以 mV/μm 表示,量程一般在几十至几百微米之间。

2. 速度型传感器

速度传感器输出信号与振动速度成正比。传统磁电式速度传感器基于法拉第电磁感应定律,由线圈在磁场中运动产生感应电动势。其结构简单、无需外部供电、低频性能好(可低至 0.5 Hz),常用于大型旋转机械(如汽轮机、压缩机)的轴承座振动监测。灵敏度单位为 mV/(mm/s),典型值在 10–300 mV/(mm/s) 范围内。

3. 加速度型传感器

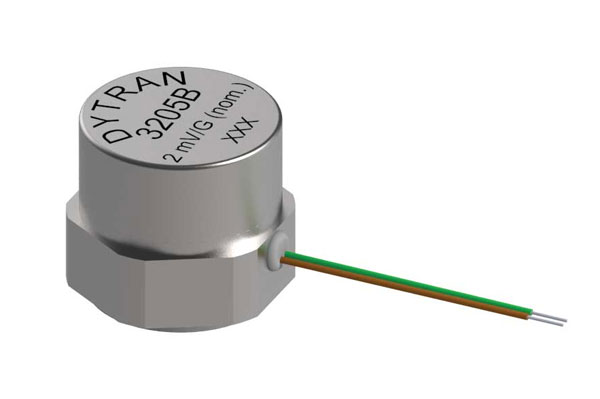

加速度传感器是目前应用最广泛的振动传感器类型,尤其适用于高频、宽频带振动测量。主流技术包括压电式和MEMS(微机电系统)式。压电传感器利用压电材料在受力时产生电荷的特性,具有高刚度、宽频响(可达数十 kHz)、动态范围大等优势,但无法测量静态或极低频振动。MEMS 加速度计则基于硅微加工技术,体积小、成本低、可集成信号调理电路,适合大批量部署和便携式设备。

不同类型的传感器在频率响应、量程、灵敏度、环境适应性等方面各有优劣。例如,位移传感器适合低频大位移场景,但安装需精确对准;速度传感器在中低频段信噪比高,但体积较大;加速度传感器通用性强,但需积分才能获得速度或位移信息,可能引入误差。因此,传感器类型的选择往往是灵敏度配置的前提。

二、灵敏度的定义、单位体系与技术内涵

1. 灵敏度的定义

灵敏度(Sensitivity)是指在规定的频率和温度条件下,传感器输出信号变化量与输入振动物理量变化量的比值。数学表达为:

S = frac{Delta V}{Delta X}

其中,ΔV 为输出电信号变化(如电压,单位 mV),ΔX 为输入振动量变化(如加速度 g、速度 mm/s 或位移 μm)。

2. 单位体系

- 加速度传感器:常用单位为 mV/g(电压输出型)或 pC/g(电荷输出型)。例如,100 mV/g 表示每 1g 加速度产生 100 mV 输出。

- 速度传感器:单位为 mV/(mm/s)。如 30 mV/(mm/s) 表示振动速度为 1 mm/s 时输出 30 mV。

- 位移传感器:单位为 mV/μm。如 8 mV/μm 表示位移变化 1 微米对应 8 mV 输出。

3. 灵敏度与量程的关系

灵敏度与满量程(Full Scale, FS)存在反比关系。假设数据采集系统最大输入电压为 ±10 V,则:

- 对于 1000 mV/g 的传感器,最大可测加速度为 ±10 g;

- 对于 10 mV/g 的传感器,最大可测加速度可达 ±1000 g。

可见,高灵敏度意味着小量程,低灵敏度则对应大量程。这一关系是高精度与宽量程矛盾的物理根源。

4. 灵敏度的频率依赖性

实际传感器的灵敏度并非恒定,而是随频率变化。制造商通常提供幅频响应曲线,标明在参考频率(如 100 Hz 或 160 Hz)下的标称灵敏度,并给出有效工作频带(如 ±5% 偏差范围内)。在低频端,压电传感器因高通特性导致灵敏度下降;在高频端,谐振峰会引起灵敏度剧增。因此,选型时必须确保目标频率落在平坦响应区内。

5. 灵敏度与噪声水平

传感器自身存在本底噪声(Noise Floor),通常以等效输入振动量表示(如 0.001 g RMS)。高灵敏度传感器虽能放大微弱信号,但也会放大噪声。若被测信号幅值接近或低于噪声水平,则有效信息将被淹没。因此,有效分辨率 = 量程 / (信噪比),高灵敏度未必带来高有效精度。

三、高精度与宽量程的内在矛盾及其工程表现

1. 动态范围的物理限制

动态范围(Dynamic Range)定义为传感器可有效测量的最大信号与最小可分辨信号之比,通常以分贝(dB)表示:

DR = 20 log_{10} left( frac{FS}{Noise Floor} right)

理想情况下,希望动态范围越大越好。但受限于材料特性、电路设计和热力学噪声,所有传感器都存在上限。例如,高性能压电加速度计动态范围约为 120–140 dB,而普通 MEMS 器件可能仅 80–100 dB。

2. 信号饱和与削波失真

当输入振动超过传感器量程时,输出信号将“削波”(Clipping),即被限制在最大输出电压附近。这不仅丢失幅值信息,还会在频域引入虚假谐波,误导故障诊断。例如,轴承冲击信号若被削波,其包络谱中的故障特征频率可能消失或畸变。

3. 非线性误差的放大

在量程边缘,传感器的线性度通常恶化。高灵敏度器件在小幅值区线性良好,但在接近满量程时非线性误差显著增加;反之,宽量程传感器在小信号区可能因增益不足而分辨率低下。

4. 实际案例中的冲突

- 案例A:某高速电机轴承早期出现微点蚀,振动加速度仅 0.05 g,但启停时瞬态冲击达 50 g。若选用 1000 mV/g 传感器,日常信号清晰,但启停时严重饱和;若选用 10 mV/g 传感器,冲击可测,但微振信号仅 0.5 mV,易被 DAQ 噪声掩盖。

- 案例B:桥梁在风载下微振位移为 10 μm,地震时可达 100 mm。单一电涡流传感器无法覆盖 10⁴ 量级的动态范围。

这些实例表明,单一固定灵敏度传感器难以满足全工况需求,必须通过系统级设计予以解决。

四、影响灵敏度选择的关键因素(扩展分析)

1. 振动频谱特性

除幅值外,频率分布同样关键。高频振动(>1 kHz)能量集中,需高采样率和宽带传感器;低频振动(140 dB 动态范围,兼具高精度与宽量程。尽管成本高,但在航天、国防等关键领域已逐步应用。

5. 软件定义传感(Software-Defined Sensing)

将部分传感功能移至软件层。例如,使用中等灵敏度传感器采集原始数据,通过机器学习模型重建微弱信号或预测超量程事件,实现“软扩展”。

六、典型应用场景下的灵敏度选择案例

高铁轨道监测

轨道在列车通过时产生瞬态振动(加速度 >10 g),空闲时仅有环境微振(<0.01 g)。采用双量程 MEMS 阵列:高灵敏度节点(100 mV/g)布设于敏感区(如道岔),宽量程节点(1 mV/g)布设于主干线,通过无线网络统一管理。

核电站主泵监测

安全等级极高,要求 24/7 连续监测。采用冗余设计:两套独立传感器系统,一套高灵敏度用于早期预警,一套宽量程用于事故记录。数据互校验,提升系统可信度。

七、未来发展趋势与技术展望

- 边缘智能:传感器端集成 AI 推理引擎,仅上传异常特征,降低带宽需求,同时实现自适应灵敏度调整。

- 量子传感探索:基于冷原子或 NV 色心的量子加速度计理论上可突破经典噪声极限,但尚处实验室阶段。

- 标准化与互操作性:IEC、ISO 正推动振动传感器数据模型标准化(如 IEEE 1451),便于多厂商设备协同工作。

- 数字孪生驱动的虚拟校准:结合物理模型与实测数据,在数字空间模拟不同灵敏度配置效果,优化选型。

结语

振动传感器的灵敏度选择,远非查阅产品手册后勾选参数那般简单。它是一项融合了力学、电子学、信号处理与系统工程的综合性技术活动。高精度与宽量程的平衡,本质上是在信息获取深度与系统鲁棒广度之间寻找最优解。面对日益复杂的工业场景与不断提升的监测要求,工程师需摒弃“一刀切”思维,转而采用场景驱动、多维权衡、系统集成的策略。

未来,随着智能传感、新材料与先进算法的持续演进,这一平衡将不再局限于硬件层面的妥协,而更多体现为软硬协同的动态优化。唯有深刻理解振动本质、精准把握应用需求、灵活运用技术工具,方能在纷繁的振动世界中,既见微知著,又处变不惊,真正实现从“感知”到“认知”再到“决策”的跨越。