振动传感器如何测量振动?3种核心方法详解

振动是工业设备、建筑结构、交通运输、航空航天等领域普遍存在的物理现象,精准测量振动参数对设备状态监测、故障诊断、结构健康评估、性能优化具有重要意义。振动传感器作为获取振动信号的核心器件,通过不同物理原理将机械振动量转化为可采集、可分析的电信号或数字信号,其测量方法直接决定了数据的精度、稳定性与适用场景。

本文围绕振动传感器的三类核心测量原理展开详解,分别阐述压电式、电感式、光电式测量方法的工作机制、结构组成、信号转换流程、适用工况、技术优势与局限,同时对比三类方法的应用差异,梳理振动测量的关键参数与工程实践要点,为不同场景下振动传感器的选型与测量方案设计提供理论参考。全文聚焦技术原理与应用逻辑,无商业推广内容,严格遵循技术科普规范,助力读者系统理解振动传感器的测量本质与实践应用。

一、振动测量的基础概念与核心参数

在详解三类测量方法前,需先明确振动的基本物理属性与测量核心参数,这是理解传感器工作逻辑的基础。振动是物体围绕平衡位置做的往复机械运动,其描述参数主要包括时域参数与频域参数,传感器的设计与测量均围绕这些参数展开。

振动的基本物理量

振动的核心物理量包含位移、速度、加速度,三者存在微积分关联,是传感器测量的直接对象:

- 位移:物体振动时偏离平衡位置的最大距离,单位为米(m)、毫米(mm)、微米(μm),主要用于描述低频、大振幅振动,如建筑结构沉降振动、大型设备基座振动;

- 速度:物体振动位移随时间的变化率,单位为米/秒(m/s)、毫米/秒(mm/s),反映振动的运动快慢,常用于旋转机械的振动状态评估;

- 加速度:物体振动速度随时间的变化率,单位为米/平方秒(m/s²),通常以重力加速度g(1g≈9.8m/s²)为单位,适用于高频、冲击类振动测量,如齿轮啮合、轴承冲击、设备启停冲击。

三类物理量中,加速度的频率响应范围最宽,是工业振动监测的主流测量对象;位移更适配低频大振幅场景,速度则兼顾中低频振动的测量需求。

振动测量的关键辅助参数

除核心物理量外,振动测量还需关注以下参数,这些参数影响传感器的选型与测量效果:

- 频率范围:振动信号的频率分布区间,传感器仅在额定频率范围内能保证测量精度,超出范围会出现信号失真;

- 灵敏度:传感器输出信号与输入振动量的比值,灵敏度越高,对微弱振动的感知能力越强;

- 线性度:传感器输出信号与输入振动量的线性吻合程度,线性度越高,测量数据的误差越小;

- 量程:传感器可测量的最大振动量,超过量程会导致传感器饱和或损坏;

- 环境适应性:传感器对温度、湿度、粉尘、电磁干扰、腐蚀等工况的耐受能力,决定其在恶劣环境下的稳定性。

振动测量系统的基本组成

完整的振动测量系统并非仅包含传感器,还包括信号调理模块、数据采集模块、分析处理模块三部分:

振动传感器:实现机械振动量到电信号的转换,是系统的信号采集前端;

信号调理模块:对传感器输出的微弱电信号进行放大、滤波、阻抗匹配,提升信号质量;

数据采集模块:将模拟电信号转化为数字信号,实现信号的数字化存储与传输;

分析处理模块:通过软件对数字信号进行时域分析、频域分析、特征提取,输出振动参数与状态结论。

本文重点聚焦传感器本身的测量方法,即信号转换的核心环节,这是振动测量的技术关键。

二、核心测量方法一:压电式振动测量法

压电式测量法是目前工业振动监测中应用最广泛的技术,依托压电材料的压电效应实现振动量到电信号的转换,主要用于加速度测量,具备频率响应宽、灵敏度高、结构简单、无需外部供电等优势,适配绝大多数工业振动场景。

压电效应的基本原理

压电效应是某些电介质材料在受到机械应力作用时,内部产生电荷极化,表面出现正负电荷,且电荷密度与机械应力成正比的物理现象;反之,对材料施加电场,材料会产生机械形变,称为逆压电效应。振动测量仅利用正压电效应,即机械振动产生的应力转化为电荷信号。

常用的压电材料分为三类:

- 压电陶瓷:如钛酸钡、锆钛酸铅,具备压电系数高、成本适中、工艺成熟的特点,是主流选用材料;

- 单晶材料:如石英晶体,稳定性好、温度系数低,适用于高精度测量场景;

- 高分子压电材料:柔性好、适配复杂安装面,适用于小型、异形结构的振动测量。

压电材料的极化特性是实现信号转换的基础,材料在极化处理后,内部电畴定向排列,在外力作用下电畴偏转,从而产生可检测的电荷输出。

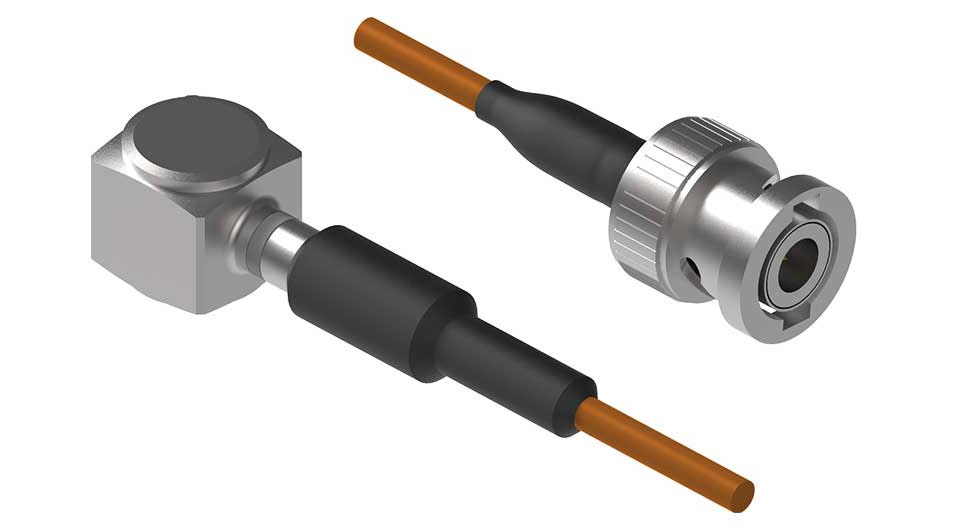

压电式振动传感器的结构组成

压电式振动传感器主要由质量块、压电元件、基座、外壳、引线端子五部分组成,各部件协同完成振动信号的捕获与转换:

基座:用于将传感器固定在被测振动体上,传递振动信号,通常采用刚性金属材料,保证振动无衰减传递;

压电元件:核心转换部件,一般采用堆叠式或薄片式结构,连接质量块与基座;

质量块:具有一定惯性质量的金属块,安装在压电元件上方,当被测体振动时,质量块因惯性作用对压电元件产生交变应力,激发压电效应;

外壳:保护内部组件,抵御粉尘、湿气、电磁干扰,提升传感器环境适应性;

引线端子:将压电元件产生的电荷信号引出,传输至信号调理模块。

根据安装与受力方式,压电式传感器分为压缩式、剪切式、弯曲式三种结构:

- 压缩式:压电元件受轴向压力,结构简单、灵敏度高,适配通用场景;

- 剪切式:压电元件受剪切应力,横向灵敏度低、抗干扰能力强,适用于高精度测量;

- 弯曲式:压电元件受弯曲应力,适配低频、小加速度测量。

压电式测量的信号转换流程

压电式振动测量的完整流程分为四步,实现从机械振动到电信号的精准转换:

振动传递:传感器基座与被测振动体刚性连接,振动体的往复运动带动基座同步振动;

应力产生:质量块因惯性作用,与基座产生相对运动,对压电元件施加交变的机械应力,应力大小与振动加速度成正比;

电荷输出:压电元件在交变应力下产生正压电效应,表面输出交变电荷,电荷量与应力、振动加速度呈线性关系;

信号调理:压电元件输出的电荷信号微弱,需通过电荷放大器或电压放大器进行放大、阻抗转换,转化为标准电压信号,再经数据采集模块数字化处理。

压电式测量法的优势与局限

核心优势

1. 频率响应范围宽,可覆盖低频至高频振动,满足多数工业设备的测量需求;

2. 灵敏度高,能感知微弱振动信号,适用于早期故障诊断;

3. 结构紧凑、体积小、重量轻,安装便捷,适配各类小型与大型设备;

4. 无源器件,无需外部电源供电,减少布线复杂度,提升现场可靠性;

5. 线性度好,测量误差小,数据重复性高。

主要局限

1. 静态响应差,无法测量恒定加速度或静态位移,仅适用于动态振动测量;

2. 输出信号微弱,易受电磁干扰,需配套屏蔽线缆与抗干扰调理模块;

3. 对安装刚度要求高,安装松动会导致振动传递衰减,影响测量精度;

4. 压电材料的性能受高温影响较大,极端高温场景需选用专用耐高温材料。

压电式测量法的典型应用场景

该方法广泛应用于旋转机械、动力装置、航空航天、轨道交通等领域:

- 旋转机械监测:风机、水泵、电机、齿轮箱的轴承磨损、齿轮断齿、转子不平衡故障诊断;

- 动力设备监测:发动机、压缩机的振动状态监测与寿命评估;

- 结构振动测量:飞行器、船舶、车辆的车体振动与部件疲劳监测;

- 工业自动化:生产线设备的振动阈值预警,保障连续生产。

三、核心测量方法二:电感式振动测量法

电感式振动测量法依托电磁感应原理实现振动测量,主要分为变磁阻式、差动变压器式、电涡流式三类,其中差动变压器式(LVDT)与电涡流式应用最广泛,主要测量振动位移与速度,适配低频、大振幅、恶劣工业环境的测量场景。

电感式测量的核心物理原理

电感式测量的基础是电磁感应定律,即闭合回路的磁通量发生变化时,回路中会产生感应电动势。传感器通过振动改变磁路的磁阻、铁芯位置或导体与线圈的距离,进而改变线圈的电感量、互感量或感应电涡流强度,将振动位移转化为电感量或电压信号的变化。

不同细分类型的原理差异:

- 变磁阻式:通过振动改变铁芯与线圈之间的气隙,磁阻随气隙变化,线圈电感量同步改变;

- 差动变压器式:由初级线圈、两个次级线圈与可动铁芯组成,初级线圈通入交流励磁,铁芯随振动移动时,两个次级线圈的互感量变化,输出差动电压,电压幅值与铁芯位移成正比;

- 电涡流式:通电线圈产生交变磁场,被测导体表面产生电涡流,电涡流的反作用磁场改变线圈阻抗,线圈与导体的距离变化转化为阻抗与输出电压变化。

电感式振动传感器的结构组成

以应用最广泛的差动变压器式传感器为例,核心结构包括:

1. 线圈组件:由一个初级励磁线圈和两个对称的次级线圈组成,绕制在绝缘骨架上;

2. 可动铁芯:采用高导磁率材料,与被测振动体连接,随振动做轴向往复运动;

3. 外壳与屏蔽层:屏蔽电磁干扰,保护线圈组件;

4. 引线与励磁接口:接入交流励磁电源,输出差动电压信号。

电涡流式传感器结构更简单,主要由探头线圈、前置器、外壳组成,无需铁芯,探头与被测导体非接触安装,通过磁场耦合实现测量。

电感式测量的信号转换流程

差动变压器式测量流程

1. 励磁供电:初级线圈接入恒定频率、恒定幅值的交流励磁电源,产生交变磁场;

2. 铁芯运动:可动铁芯随被测振动体同步位移,改变与两个次级线圈的磁耦合程度;

3. 差动电压输出:两个次级线圈的感应电动势因磁耦合差异产生差值,输出差动电压,电压的幅值对应振动位移大小,相位对应位移方向;

4. 信号处理:通过相敏检波、滤波电路,将差动交流电压转化为直流电压信号,输出可直接采集的位移数据。

电涡流式测量流程

1. 高频激励:探头线圈接入高频交变电流,产生高频磁场;

2. 电涡流产生:磁场作用于被测导体表面,激发电涡流,电涡流产生反向磁场;

3. 线圈阻抗变化:反向磁场削弱原磁场,改变探头线圈的电感与阻抗,阻抗变化量与线圈到导体的距离(振动位移)成正比;

4. 信号转换:前置器将线圈阻抗变化转化为标准电压或电流信号,完成位移测量。

电感式测量法的优势与局限

核心优势

1. 可实现静态与动态振动测量,弥补压电式传感器无法测静态量的不足;

2. 测量精度高,线性度优良,位移测量分辨率可达微米级;

3. 电涡流式为非接触测量,无机械磨损,不干扰被测体的振动状态;

4. 环境适应性强,抗粉尘、油污、湿度干扰能力突出,适配重工业恶劣工况;

5. 输出信号稳定,抗电磁干扰能力优于压电式传感器,信号传输距离远。

主要局限

1. 频率响应范围较窄,主要适配中低频振动测量,高频场景响应不足;

2. 需外部励磁电源供电,布线复杂度高于压电式传感器;

3. 差动变压器式为接触式测量,质量块会对微小振动体产生附加质量影响;

4. 电涡流式仅适用于导电材料被测体,非导电材料需加装导电衬片。

电感式测量法的典型应用场景

该方法侧重位移与速度测量,适配低频、大振幅、恶劣环境场景:

- 建筑结构监测:桥梁、大坝、高层建筑的沉降、挠度、低频振动位移测量;

- 大型旋转机械:汽轮机、水轮机的转子轴向位移、径向振动监测;

- 冶金重工:轧钢机、破碎机的设备间隙与振动位移监测;

- 精密加工:机床主轴、工作台的振动位移与定位精度检测;

- 汽车工业:发动机缸体、悬架系统的低频振动与位移测量。

四、核心测量方法三:光电式振动测量法

光电式振动测量法依托光电效应与光学成像原理,实现非接触式振动测量,分为激光多普勒式、光纤光栅式、光电成像式三类,具备非接触、高精度、无附加质量、远距离测量等优势,适用于微小振动、高温、高压、旋转体等传统传感器难以适配的场景。

光电式测量的核心物理原理

光电式测量的基础是光电效应与光学干涉、多普勒效应,通过光学信号的变化捕捉振动位移、速度信息,再经光电转换器件转化为电信号:

- 激光多普勒式:利用激光多普勒效应,振动体的运动导致反射激光的频率发生偏移(多普勒频移),频移量与振动速度成正比,通过检测频移计算振动参数;

- 光纤光栅式:光纤光栅的栅距随振动应变发生变化,入射宽带光的反射波长随之改变,通过检测波长偏移量解算振动应变与位移;

- 光电成像式:通过高速相机采集振动体的图像序列,利用图像匹配、边缘检测算法计算像素位移,转化为实际振动位移。

光电式振动传感器的结构组成

激光多普勒式传感器结构

核心组件包括激光发射器、分光镜、光电探测器、信号处理模块、光学探头:

1. 激光发射器:发射单频激光束,照射被测振动体;

2. 分光镜:将入射光与反射光分离,形成参考光与信号光;

3. 光电探测器:接收干涉后的光信号,将光强变化转化为电信号;

4. 信号处理模块:解算多普勒频移,输出振动速度与位移数据;

5. 光学探头:聚焦激光,实现远距离、小光斑测量。

光纤光栅式传感器结构

由光纤光栅、宽带光源、光耦合器、波长解调模块组成:

1. 光纤光栅:刻有光栅的光纤,粘贴或埋入被测体,感知振动应变;

2. 宽带光源:提供入射宽带光;

3. 光耦合器:传输入射光与反射光;

4. 波长解调模块:检测反射波长偏移,解算振动参数。

光电式测量的信号转换流程

激光多普勒式测量流程

1. 激光发射:激光发射器输出稳定的单色激光,经探头聚焦照射到被测振动体表面;

2. 光反射与频移:振动体的运动使反射光产生多普勒频移,频移大小与振动速度成正比;

3. 光干涉与探测:反射光与参考光发生干涉,光电探测器将干涉光信号转化为交变电信号;

4. 信号解算:通过频谱分析、频移解调,从电信号中提取振动速度、位移、频率参数。

光纤光栅式测量流程

1. 光传输:宽带光源发出的光经光耦合器进入光纤光栅;

2. 波长偏移:振动产生的应变使光纤光栅栅距变化,反射光的中心波长同步偏移;

3. 波长检测:解调模块实时采集反射波长,对比基准波长计算偏移量;

4. 振动解算:根据波长偏移与应变的标定关系,计算振动位移与应变数据。

光电式测量法的优势与局限

核心优势

1. 完全非接触测量,无附加质量,不干扰被测体的振动状态,适配微小、轻质结构测量;

2. 测量精度极高,位移分辨率可达纳米级,满足精密测量需求;

3. 光纤光栅式传感器抗电磁干扰能力极强,适配强电磁、高压、易燃易爆场景;

4. 激光多普勒式可实现远距离测量,无需近距离安装探头;

5. 频率响应范围宽,可兼顾高频微小振动与低频大振幅测量。

主要局限

1. 成本较高,光学器件与解调模块的造价高于压电式、电感式传感器;

2. 对测量环境要求较高,粉尘、烟雾、强光会影响光学信号传输,需加装防护装置;

3. 安装调试复杂度高,激光探头需精准对准被测体,光纤光栅需可靠粘贴或埋入;

4. 光电成像式依赖高速相机,数据处理量大,实时性受硬件性能限制。

光电式测量法的典型应用场景

该方法适用于特殊工况与精密测量场景:

- 精密仪器:半导体制造设备、精密光学仪器的微小振动监测;

- 特殊工业环境:强电磁干扰的变电站、高压设备,易燃易爆的化工管道振动测量;

- 旋转与运动体:高速旋转轴、无人机旋翼、风机叶片的非接触振动测量;

- 土木结构:大型桥梁、隧道的长期健康监测,光纤可分布式布设实现全域测量;

- 微机电系统:MEMS器件的微振动、微应变测量。

五、三类核心测量方法的综合对比与选型逻辑

振动传感器的选型逻辑

实际工程中,需结合测量需求、工况条件、成本预算综合选型,核心选型原则如下:

1. 优先确定测量物理量:高频加速度测量选压电式,低频位移/速度测量选电感式,精密非接触测量选光电式;

2. 结合工况环境:恶劣重工业环境(粉尘、油污)选电感式,强电磁场景选光纤光栅式,通用工业场景选压电式;

3. 考虑安装条件:无法接触被测体时,选电涡流式或光电式,可接触安装时,优先压电式与差动变压器式;

4. 匹配精度与成本:常规工业监测选压电式,控制成本;精密测量、特殊工况选光电式,保障精度;

5. 兼顾频率范围:确保传感器的额定频率覆盖被测振动的实际频率区间,避免信号失真。

六、振动传感器测量的工程实践注意事项

无论采用哪类测量方法,工程应用中需遵循以下原则,保障测量数据的可靠性:

安装规范

- 接触式传感器需保证与被测体刚性连接,采用螺纹安装或强力胶粘贴,避免松动导致振动衰减;

- 非接触式传感器需调整探头与被测体的间距,处于标定的有效测量区间;

- 光纤光栅传感器需避免光纤弯折、拉伸,保证应变传递的准确性。

信号处理与抗干扰

- 压电式传感器采用屏蔽线缆,远离动力电缆,减少电磁干扰;

- 电感式传感器合理匹配励磁电源频率,避免电源噪声干扰;

- 光电式传感器加装遮光罩、防尘罩,优化光学信号传输环境。

标定与校准

- 传感器使用前需通过标准振动台进行标定,确定灵敏度、线性度等参数;

- 长期使用的传感器需定期校准,消除器件老化、环境影响导致的精度偏移;

- 不同测量方法的传感器采用对应的标定设备,保证标定精度。

环境适配

- 高温、低温场景选用对应温区的专用传感器,避免材料性能衰减;

- 潮湿、腐蚀环境加装密封防护外壳,保护内部器件;

- 强振动冲击场景选用加固型外壳,防止机械损坏。

结语:

振动传感器的测量方法是振动测量技术的核心,压电式、电感式、光电式三类方法依托不同物理原理,形成了各有侧重的技术体系,覆盖了从通用工业监测到精密特殊工况的全场景需求。压电式测量法凭借宽频、无源、高灵敏度的特点,成为工业振动加速度测量的主流选择;电感式测量法以静态动态兼顾、环境适应性强的优势,主导低频位移与速度测量领域;光电式测量法则凭借非接触、高精度、抗强干扰的特性,填补了特殊工况与精密测量的技术空白。

随着工业智能化、精密制造、结构健康监测技术的发展,振动传感器正朝着微型化、数字化、智能化、多参数融合的方向演进,测量方法也在不断优化,如压电材料的改性、电感式传感器的集成化、光电式传感器的低成本化等,持续提升测量的精度、稳定性与适用性。对于工程技术人员而言,深入理解三类核心测量方法的原理、优势与局限,掌握科学的选型与应用规范,是实现精准振动测量、保障设备与结构安全、提升系统运行效率的关键。未来,随着新材料、新光学、新电子技术的突破,振动测量方法将进一步拓展应用边界,为各领域的状态监测与故障诊断提供更可靠的技术支撑。