振动传感器的校准周期 多久检测一次合适

在工业设备监测、结构健康评估或精密制造领域,振动传感器如同设备的“神经末梢”,其准确性直接影响数据可靠性。然而,许多从业者常陷入困惑:究竟多久对振动传感器进行一次校准才合适?校准周期过长可能导致数据失真,过短则增加维护成本。本文将从传感器特性、使用场景及行业规范等维度,系统解析校准周期的设定逻辑,助您找到科学平衡点。

一、为何需要定期校准振动传感器?

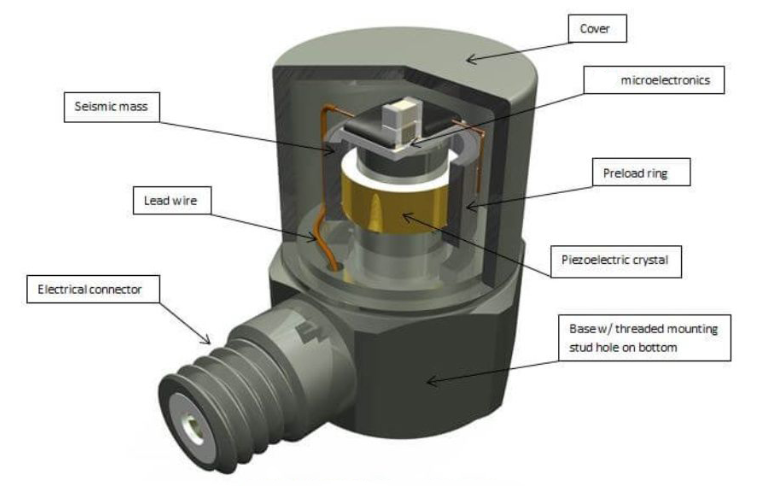

振动传感器通过感知机械振动并将其转化为电信号,其核心部件(如压电晶体、加速度计)会随时间发生性能漂移。环境因素(温度、湿度、电磁干扰)、机械冲击或长期负载均可能加速这一过程。若未及时校准,传感器可能输出错误数据,导致设备故障误判、维护计划失效,甚至引发安全隐患。因此,校准是保障传感器长期稳定性的关键环节。

二、影响校准周期的核心因素

校准周期并非“一刀切”,需综合评估以下要素:

1. 传感器类型与精度等级

不同技术原理的传感器(如压电式、电容式、MEMS)对环境变化的敏感度不同。高精度传感器(如用于航空航天或精密实验的型号)通常需更频繁校准,以维持其微小振动检测能力;而工业通用型传感器可适当延长周期。

2. 使用环境严苛程度

若传感器长期暴露于高温、高湿、强腐蚀或高频振动环境中,其内部元件老化速度会显著加快。例如,在化工流程或重型机械监测中,传感器可能需每半年至一年校准一次;而在恒温实验室环境中,周期可延长至数年。

3. 关键性应用场景

在核电站、桥梁监测等对数据准确性要求极高的场景中,即使传感器性能仅轻微下降,也可能引发严重后果。此类场景通常遵循“预防性维护”原则,设定较短的校准周期;而普通设备状态监测可适当放宽。

4. 历史校准记录与稳定性

若传感器过往校准结果稳定,且未出现性能突变,可参考历史数据动态调整周期;反之,若频繁出现偏差,则需缩短周期并排查原因(如安装松动、元件损坏)。

三、如何科学设定校准周期?

1. 遵循行业规范与标准

不同行业对振动传感器校准有明确要求。例如,国际标准ISO 10816(机械振动评价)建议根据设备类型划分振动级别,并对应不同的监测频率;国内部分行业标准也提供了校准周期参考表。从业者可优先参考相关规范,再结合实际情况调整。

2. 实施分级管理策略

根据传感器的重要性和使用环境,将其划分为“关键”“重要”“一般”三个等级:

关键传感器:直接关联设备安全或核心工艺,建议每半年至一年校准一次;

重要传感器:用于辅助监测或非关键参数,可每两至三年校准一次;

一般传感器:低风险场景下的备用或冗余设备,可延长至三年以上。

3. 结合在线监测与离线校准

现代振动监测系统常配备自诊断功能,可实时监测传感器输出信号的稳定性。若系统提示数据异常,需立即离线校准;若长期运行稳定,可适当延长周期。此外,定期进行交叉验证(如用便携式校准仪对比测试)也能提升可靠性。

总结:校准周期需动态平衡精度与成本

振动传感器的校准周期没有固定答案,需根据传感器类型、环境条件、应用场景及历史数据综合判断。关键在于建立科学的维护体系:既避免因校准不足导致数据失真,又防止过度维护造成资源浪费。建议从业者制定校准计划时,优先参考行业标准,再通过实践不断优化周期设定。

延伸问答:振动传感器校准常见问题

Q1:新购买的振动传感器需要立即校准吗?

A:新传感器出厂时通常已校准,但运输或安装过程中可能受冲击影响。建议首次使用前进行功能测试,确认无异常后再投入使用。

Q2:校准后传感器性能仍不达标怎么办?

A:若校准后数据偏差仍超过允许范围,可能因传感器老化、损坏或安装问题。需检查传感器物理状态(如接线、固定方式),必要时更换新传感器。

Q3:可以自行校准振动传感器吗?

A:校准需专业设备(如振动台、标准传感器)和操作流程,普通用户难以完成。建议委托具备资质的第三方机构或使用原厂校准服务。

Q4:长期闲置的传感器需要校准吗?

A:闲置传感器可能因环境因素(如湿度、灰尘)导致性能下降。重新启用前建议进行校准,确保数据准确性。

Q5:校准周期能否通过软件延长?

A:软件算法可优化数据滤波或补偿,但无法替代物理校准。若传感器硬件性能下降,软件调整仅能掩盖问题,无法从根本上解决。