物流运输中的振动传感器 怎么保护易碎货物

在物流运输的复杂网络中,易碎货物的安全抵达始终是行业痛点。从精密仪器到艺术品,从玻璃制品到电子元件,运输过程中的振动冲击往往成为“隐形杀手”。而振动传感器作为现代物流的“黑科技”,正通过精准监测与智能防护,为易碎品运输提供全链路解决方案。本文将深入解析振动传感器的工作原理、防护机制及优化策略,为行业提供可落地的技术参考。

一、运输振动:易碎货物的“隐形杀手”

运输振动并非简单的“摇晃”,而是由车辆启动、刹车、颠簸路面、装卸操作等环节引发的复合型冲击。这些振动通过包装箱传递至货物内部,可能引发结构松动、表面划痕甚至内部元件断裂。例如,某精密仪器在运输中因未监测到持续低频振动,导致内部齿轮错位,维修成本高达货物价值的三分之一。传统防护手段(如泡沫填充、木架固定)虽能缓冲部分冲击,但无法实时感知振动强度与频率,难以实现精准防护。

二、振动传感器:从监测到预警的智能防护链

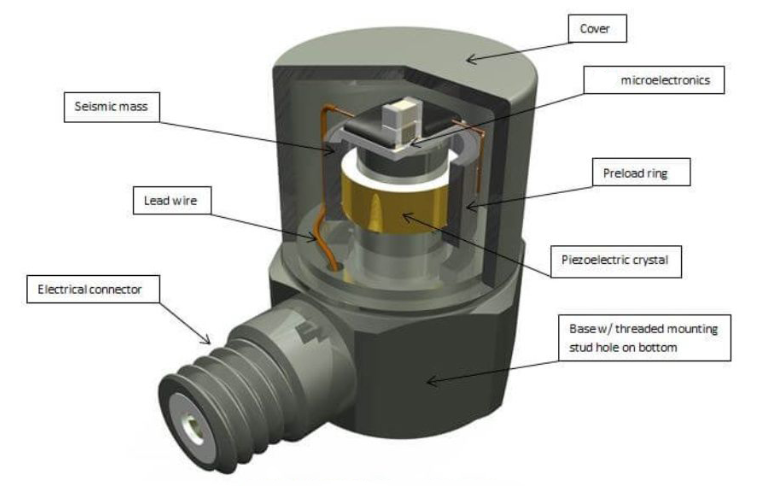

振动传感器通过内置的压电陶瓷或MEMS(微机电系统)技术,将机械振动转化为电信号,再经算法分析生成振动波形图。其核心价值在于:

实时监测:持续记录运输全程的振动数据,包括频率、幅度、持续时间等关键参数;

异常预警:当振动超过预设阈值时,立即触发警报(如蜂鸣器、短信通知),提醒操作人员介入;

数据追溯:存储运输历史数据,为事故责任划分与包装优化提供依据。

例如,某物流企业通过在运输箱内安装三轴振动传感器,成功将易碎品破损率降低,其秘诀在于传感器能精准识别“高频短促冲击”与“低频持续振动”两类危险信号,并针对性调整运输路线与速度。

三、技术升级:振动传感器的三大防护策略

1. 多维度数据融合,提升监测精度

传统单轴传感器仅能监测单一方向的振动,而三轴传感器可同时捕捉X、Y、Z三个方向的振动数据,避免因方向盲区导致的漏报。例如,在运输玻璃制品时,横向振动可能引发表面裂纹,而纵向振动则可能导致内部应力集中,三轴监测可全面覆盖风险。

2. 智能算法优化,实现动态阈值调整

通过机器学习算法,传感器可基于货物类型、包装材质、运输环境等因素,动态调整振动阈值。例如,运输陶瓷花瓶时,系统会自动提高对低频振动的敏感度,而运输电子元件时,则更关注高频冲击。这种“因材施教”的防护策略,显著提升了防护效率。

3. 物联网集成,构建全链路监控网络

将振动传感器与GPS定位、温湿度监测等模块集成,可实现运输环境的全维度监控。例如,当传感器检测到异常振动时,系统可自动调取同期GPS数据,分析是否因急转弯或颠簸路段导致,进而优化路线规划。

四、包装与运输协同:打造“软硬结合”防护体系

振动传感器的效果需与包装设计、运输操作形成闭环。例如:

包装优化:根据传感器反馈的振动数据,调整泡沫密度、木架结构或悬挂式包装,使货物与包装形成“悬浮”状态,减少直接冲击;

操作规范:制定基于振动数据的装卸标准,如禁止抛掷、限制叉车速度等,从源头减少振动产生;

路线规划:避开颠簸路段,选择平坦道路或高速路段,降低运输过程中的振动风险。

本文总结

振动传感器通过实时监测、智能预警与数据追溯,为易碎品运输构建了“感知-分析-响应”的闭环防护体系。其技术升级方向包括多维度数据融合、动态阈值调整与物联网集成,而包装与运输的协同优化则是实现精准防护的关键。未来,随着传感器精度提升与算法迭代,易碎品运输的安全系数将进一步提升,为物流行业的高质量发展提供技术支撑。

延伸问答

Q1:振动传感器能否完全替代传统包装材料?

A:不能。传感器负责监测与预警,而包装材料(如泡沫、木架)仍需承担缓冲冲击的物理防护作用,二者需协同使用。

Q2:如何选择适合的振动传感器类型?

A:需根据货物价值、运输距离、环境复杂度等因素综合评估。例如,高价值货物建议选择三轴传感器与物联网集成方案。

Q3:振动传感器是否会增加运输成本?

A:初期投入可能略高,但通过减少破损率、降低维修成本与提升客户满意度,长期来看可实现成本净收益。

Q4:传感器数据如何帮助优化运输路线?

A:通过分析振动数据与GPS轨迹的关联性,可识别高振动路段(如坑洼路面、急转弯),进而规划更平稳的替代路线。

Q5:振动传感器是否适用于所有易碎品?

A:适用于大多数规则形状的易碎品,但对于超大型或异形货物,需定制传感器安装位置与监测参数。