振动传感器怎么实现远程监测 核心技术解析

在工业设备智能化转型浪潮中,振动监测已成为预测性维护的核心手段。然而,传统有线监测系统因布线复杂、扩展性差等问题,难以满足大规模设备群的实时监测需求。振动传感器如何突破物理限制实现远程监测?其核心技术涉及哪些关键环节?本文将从技术原理、信号处理、通信协议、系统集成四个维度展开深度解析。

一、振动信号采集:从机械振动到电信号的精密转换

振动传感器实现远程监测的第一步,是完成机械振动到电信号的精准转换。这一过程依赖两类核心元件:

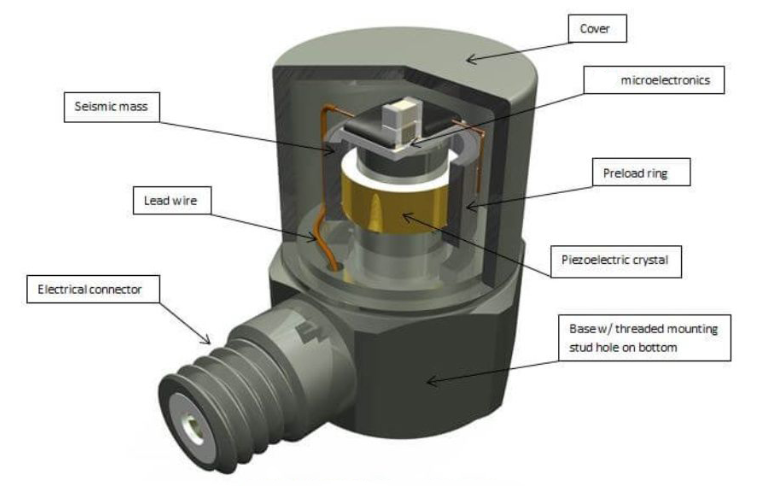

敏感结构:通过悬臂梁、质量块等微机械结构,将振动能量转化为机械形变。例如,三轴传感器采用三维对称设计,可同步捕捉X/Y/Z三个方向的振动信号,避免单一方向监测的盲区。

换能元件:利用压电效应、压阻效应或电容效应,将机械形变转换为电信号。压电式传感器因高频响应特性,常用于轴承故障诊断;而磁电式传感器凭借低频稳定性,更适用于转子不平衡检测。

技术挑战:工业现场存在电磁干扰、温度波动等复杂因素,需通过温度补偿算法、电磁屏蔽设计等手段,确保信号转换的准确性。例如,某风电项目通过在传感器内部集成温度传感器,实时修正温度漂移对振动数据的影响,使故障预警准确率大幅提升。

二、边缘计算:在数据源头实现智能预处理

远程监测并非简单地将原始数据上传至云端,而是需在传感器端完成初步分析,提取关键特征值。这一过程依赖边缘计算技术:

自适应滤波:通过数字滤波器抑制环境噪声,突出设备振动特征。例如,某化工厂泵机监测系统中,传感器采用动态阈值调整算法,在强背景噪声下仍能识别出特定频率的异常谐波。

模式识别:内置机器学习模型,自动识别典型振动模式(如转子不对中、齿轮磨损),并触发分级预警。某钢铁企业轧机监测项目通过部署边缘计算节点,将故障识别响应时间大幅缩短。

数据压缩:采用小波变换等算法对原始数据进行压缩,在保证关键信息不丢失的前提下,降低传输带宽需求。例如,某风电场通过数据压缩技术,使单台风机每日上传数据量大幅减少。

三、无线通信:构建低功耗、高可靠的传输链路

远程监测的核心在于数据传输,而工业场景对通信协议提出严苛要求:

低功耗设计:采用LoRa、NB-IoT等低功耗广域网技术,配合休眠唤醒机制,使传感器电池寿命大幅延长。例如,某煤矿皮带机监测系统通过优化通信协议,实现单次充电连续工作。

抗干扰能力:通过跳频扩频、信道编码等技术,提升信号穿透力。某轨道交通轴箱监测项目在金属车厢密闭环境下,仍能保持稳定通信。

多协议兼容:支持Modbus、OPC UA等工业协议,无缝对接现有监控系统。例如,某汽车工厂通过统一数据接口,将振动传感器与PLC、SCADA系统集成,实现全厂设备状态可视化。

四、云平台集成:从数据汇聚到智能决策

远程监测的最终目标是通过数据分析驱动决策,这需要云平台提供三方面支持:

数据存储与查询:采用时序数据库存储历史数据,支持快速检索特定时间段、特定设备的振动曲线。例如,某电力集团通过云平台,可调取任意机组的历史振动数据,为故障复盘提供依据。

智能诊断算法:结合傅里叶变换、小波分析等信号处理技术,自动生成故障诊断报告。某水泥厂通过部署AI诊断模型,将齿轮箱故障识别准确率大幅提升。

可视化交互:通过三维模型、热力图等形式,直观展示设备健康状态。某港口起重机监测系统通过数字孪生技术,在虚拟空间中实时映射物理设备振动情况,辅助运维人员决策。

总结:远程监测技术的未来趋势

振动传感器远程监测技术已从单一数据采集,演进为涵盖“边缘智能+无线通信+云平台分析”的完整解决方案。未来,随着5G、数字孪生等技术的融合,远程监测将向更高精度、更低延迟、更强智能方向发展。例如,通过在传感器中集成更多类型传感器(如温度、电流),实现多参数联合分析;或利用边缘AI技术,在本地完成故障预测,进一步缩短响应时间。

常见问题解答

Q1:振动传感器远程监测是否适用于所有工业场景?

A:适用于旋转机械、结构健康监测等场景,但需根据设备振动频率、环境干扰等因素选择合适传感器类型与通信协议。

Q2:远程监测系统的数据安全性如何保障?

A:通过数据加密、访问控制、安全审计等技术,确保传输与存储过程的安全性,同时符合工业控制系统安全标准。

Q3:如何平衡监测精度与系统成本?

A:可根据设备关键性分级部署传感器,对核心设备采用高精度三轴传感器,对非关键设备采用单轴传感器,以优化成本。

Q4:远程监测能否完全替代人工巡检?

A:远程监测可实现7×24小时连续监测,但人工巡检在设备外观检查、简单维护等方面仍不可替代,二者需结合使用。

Q5:如何解决复杂环境下的通信中断问题?

A:可采用多模通信模块(如LoRa+4G),在主通信链路故障时自动切换备用链路,同时优化数据重传机制提升可靠性。