振动传感器的温度适应范围高低温环境能用吗

在工业设备监测领域,振动传感器如同设备的“神经末梢”,持续捕捉着机械运转中的细微振动信号。然而,当设备暴露于极寒或高温环境时,传感器能否稳定工作?其温度适应能力是否足以应对复杂工况?本文将从技术原理、环境挑战与解决方案三个维度,解析振动传感器在高低温环境中的适应机制。

一、高低温环境对振动传感器的核心挑战

1. 材料性能的“温度敏感区”

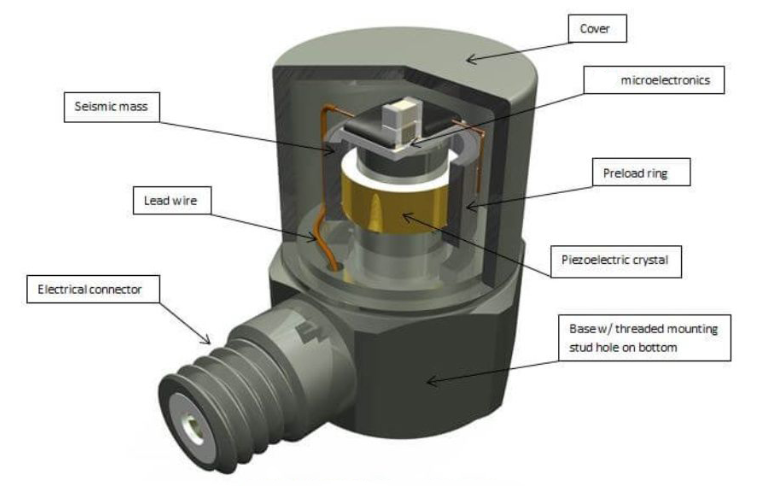

振动传感器的核心部件包括压电晶体、MEMS芯片或光纤结构,这些材料的物理特性会随温度显著变化。例如,压电陶瓷在低温下可能因脆性增加导致信号衰减,而高温环境则可能引发热膨胀系数不匹配,造成内部结构应力集中。此外,传感器外壳的金属或工程塑料材质在极端温度下也可能出现形变,影响密封性与安装稳定性。

2. 信号传输的“温度干扰场”

传感器输出的模拟信号需通过电缆传输至数据采集系统,但温度变化会改变电缆的电阻特性,导致信号衰减或噪声增加。例如,在低温环境中,电缆绝缘层可能变脆开裂,引发短路风险;而在高温场景下,导体电阻升高可能造成信号失真,影响监测精度。

3. 电子元件的“工作边界线”

传感器内部的信号调理电路、模数转换器等电子元件均有明确的工作温度范围。若环境温度超出其额定值,元件可能因热击穿或冷启动失败而失效。例如,某些低功耗传感器的电路设计未考虑高温散热需求,长期运行后易出现性能漂移。

二、突破温度困局:技术适配与系统设计

1. 材料选型:从“通用”到“定制”

针对不同温度场景,传感器制造商会优化材料配方。例如,在低温环境中,采用抗脆性增强的压电复合材料,或通过表面镀层技术提升金属外壳的耐寒性;在高温场景下,选用耐温等级更高的工程塑料(如聚酰亚胺)或陶瓷封装,确保结构稳定性。部分光纤传感器则通过特种光纤(如蓝宝石光纤)实现耐高温传输,其熔点远超常规材料。

2. 结构补偿:动态平衡温度效应

为抵消热膨胀或冷缩带来的误差,传感器设计常引入温度补偿机制。例如,在压电传感器中嵌入热敏电阻,通过实时监测温度并调整信号放大倍数,确保输出数据的准确性;在MEMS传感器中,采用双质量块结构,利用差分测量消除温度引起的零点漂移。此外,传感器安装时预留热膨胀间隙,避免因外壳形变挤压内部元件。

3. 系统防护:从“单点突破”到“全链路保障”

传感器系统的温度适应性不仅取决于传感器本身,还需配套防护措施。例如,在电缆选择上,采用耐温等级匹配的屏蔽线缆,并在关键节点增加热缩套管或密封接头,防止湿气侵入;在数据采集端,配置温度控制模块(如半导体制冷片或加热膜),确保电子元件始终处于最佳工作状态;对于长期暴露于户外的传感器,还可通过防晒涂层或隔热外壳减少太阳辐射影响。

三、典型应用场景中的温度适配实践

1. 极寒环境:风电设备的“抗冻监测”

在北方风电场,风机齿轮箱需在零下数十摄氏度的环境中持续运行。此时,传感器需采用耐低温压电材料,并配备自加热功能,防止内部结冰导致信号中断。同时,数据采集系统通过无线传输技术减少户外线缆暴露,降低低温脆断风险。

2. 高温工况:冶金设备的“耐热守护”

钢铁厂的高炉、轧机等设备运行时表面温度可达数百摄氏度。传感器需选用陶瓷封装或光纤结构,并安装于设备非直接接触部位(如轴承座侧面),通过空气对流散热。此外,采用红外测温仪与振动传感器联动,实时监测设备温度与振动状态,避免高温引发的机械故障。

总结

振动传感器的温度适应能力并非单一技术突破,而是材料科学、结构设计与系统工程的综合成果。从极寒到高温,从户外到密闭空间,传感器通过定制化材料、动态补偿机制与全链路防护,实现了对复杂工况的精准感知。随着工业物联网技术的演进,未来传感器将进一步融合智能算法与自适应调节功能,为设备健康管理提供更可靠的“温度防线”。

问答环节

Q1:振动传感器在低温下会失效吗?

A:低温可能导致传感器材料脆化或信号衰减,但通过选用抗低温材料(如特种压电复合材料)与自加热设计,可确保其在极寒环境中稳定工作。

Q2:高温环境如何影响传感器精度?

A:高温可能引发传感器内部元件热膨胀或电路性能漂移,但通过陶瓷封装、光纤结构与温度补偿算法,可有效抵消温度干扰。

Q3:传感器电缆在高温下易损坏吗?

A:常规电缆在高温下可能绝缘层老化,但采用耐温等级匹配的屏蔽线缆与密封接头,可显著提升其高温耐受性。

Q4:如何判断传感器是否适应当前温度环境?

A:可通过查看产品规格书中的工作温度范围,或在实际工况下进行长期测试,监测信号稳定性与元件老化情况。

Q5:多传感器联动能否提升温度适应性?

A:是的,结合温度传感器与振动传感器的数据,可实时调整监测策略(如动态修正阈值),增强系统在温度波动场景下的可靠性。