振动传感器的输出方式,数字和模拟有啥区别?

在工业设备监测、智能建筑健康管理等领域,振动传感器如同设备的“听诊器”,实时捕捉着机械运转的细微变化。然而,当工程师面对数字与模拟两种输出方式时,往往陷入选择困境:究竟哪种技术路径更能精准传递振动信息?本文将从技术原理、应用场景、信号处理三个维度,深度解析两种输出方式的本质差异。

一、核心差异:从信号本质到传输特性

信号形态的基因决定论

模拟传感器输出的是连续变化的电压或电流信号,其幅值与振动参数(如速度、加速度)呈线性关系。这种“所见即所得”的特性,使其在需要实时直观反馈的场景中具有天然优势。例如,在旋转机械的简易监测中,工程师可直接通过电压表读数判断设备振动强度。

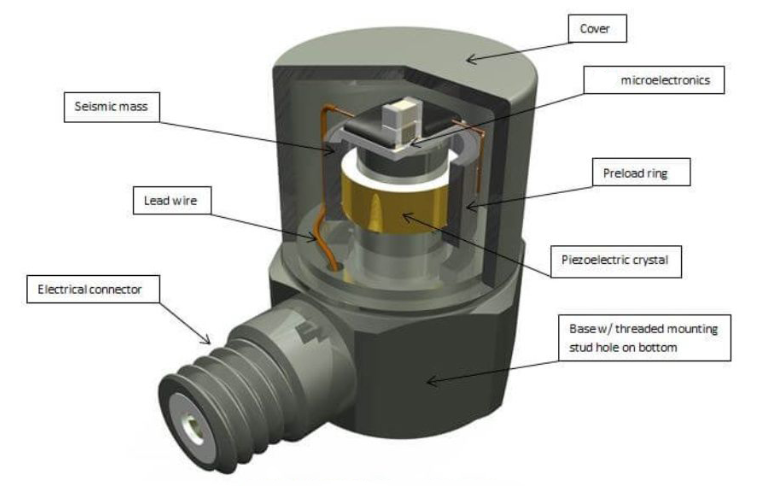

数字传感器则通过内置模数转换器(ADC),将连续信号离散化为二进制代码。这种“0与1”的编码方式,本质上是将物理量转化为数字语言。以某型智能振动传感器为例,其输出的数字信号可包含振动频率、幅值、相位等多维度信息,为后续数据分析提供丰富素材。

传输抗干扰能力的分水岭

模拟信号在传输过程中如同“裸奔的信使”,极易受到电磁干扰、线路衰减等因素影响。在长距离传输场景中,信号失真率可能呈指数级上升,导致监测数据可靠性大幅降低。

数字信号则通过差分传输、编码纠错等技术构建起“防护盾”。例如,采用RS485接口的数字传感器,可在复杂电磁环境中实现稳定传输,其抗干扰能力较模拟信号提升多个数量级。这种特性使其成为分布式监测系统的理想选择。

二、应用场景:技术特性决定战场

模拟传感器的坚守领域

在成本敏感型应用中,模拟传感器凭借结构简单、成本低廉的优势占据主导。例如,在小型水泵、风扇等设备的振动监测中,模拟传感器可直接接入现有模拟控制系统,无需额外配置数字处理单元。

其另一优势在于实时性。由于无需模数转换环节,模拟信号可实现微秒级响应,在需要快速干预的场景中(如机械保护系统)具有不可替代性。

数字传感器的扩张版图

随着工业物联网(IIoT)的兴起,数字传感器正加速渗透至高端制造领域。在智能工厂中,数百个数字振动传感器通过总线协议互联,形成设备健康监测网络。其输出的结构化数据可直接接入边缘计算平台,实现振动特征提取、故障预测等高级功能。

在精密加工领域,数字传感器的高分辨率特性得到充分发挥。例如,在半导体制造设备中,其可捕捉纳米级振动波动,为工艺优化提供关键数据支撑。

三、信号处理:从简单放大到智能分析

模拟信号的“粗加工”困境

模拟信号处理主要依赖硬件电路,包括放大、滤波、线性化等环节。这种处理方式存在明显局限:

硬件电路一旦定型,难以适应不同监测需求

复杂信号处理(如频谱分析)需额外配置专用设备

长期运行中,电路参数漂移可能导致测量误差累积

数字信号的“智能进化”路径

数字传感器将信号处理任务转移至软件层面,通过数字信号处理(DSP)算法实现:

自适应滤波:根据噪声特性动态调整滤波参数

特征提取:自动识别振动信号中的故障特征频率

智能诊断:结合机器学习模型实现故障类型分类

这种“软件定义传感器”的模式,极大拓展了振动监测的应用边界。例如,某型数字传感器可通过固件升级支持新的振动分析算法,无需更换硬件设备。

总结:技术选择需回归应用本质

数字与模拟输出方式的竞争,本质是技术特性与应用需求的匹配度之争。在成本敏感、实时性要求高的场景中,模拟传感器仍是可靠选择;而在需要长距离传输、多参数分析、智能诊断的复杂系统中,数字传感器则展现出压倒性优势。随着边缘计算、5G等技术的普及,数字传感器的生态优势将进一步凸显,但模拟技术仍将在特定领域保持生命力——技术演进从不是非此即彼的替代,而是多元共生的进化。

延伸问答

Q1:数字振动传感器是否完全不需要模拟电路?

A:并非如此。多数数字传感器内部仍包含模拟前端电路(如信号调理电路),用于将原始振动信号调整至适合ADC采样的范围。其核心区别在于信号最终以数字形式输出。

Q2:模拟传感器能否实现远程监测?

A:可通过信号调理器、光纤传输等方案延长传输距离,但需权衡成本与信号质量。在极端长距离场景中,数字传输方案更具经济性。

Q3:数字传感器的采样率如何影响监测效果?

A:采样率需满足奈奎斯特定理(至少为信号最高频率的两倍)。过低会导致频谱混叠,过高则增加数据处理负担。实际应用中需根据监测对象振动特性合理选择。

Q4:两种传感器在安装维护上有何差异?

A:模拟传感器通常结构更简单,维护重点在于线路连接可靠性;数字传感器需关注固件更新、通信协议兼容性等问题,但可通过远程配置降低现场维护频率。

Q5:是否存在兼具数字与模拟输出的混合型传感器?

A:部分高端传感器支持双模式输出,既可通过模拟接口提供实时信号,又可通过数字接口输出结构化数据,满足不同系统集成需求。