电机运行中的振动传感器 起到什么保护作用

在工业生产中,电机作为核心动力设备,其稳定运行直接关系到生产线的效率与安全。然而,负载波动、机械磨损、电磁失衡等因素常引发异常振动,若未及时干预,轻则导致设备停机,重则引发安全事故。振动传感器作为监测电机健康状态的关键工具,通过实时捕捉振动信号,将机械能转化为电信号,为故障预警、定位与预防性维护提供核心数据支持。本文将从振动传感器的技术原理、保护机制及实际应用价值展开分析,揭示其如何成为工业设备的“隐形守护者”。

一、振动传感器:从机械振动到电信号的“翻译官”

振动传感器本质是一种机电能量转换装置,其核心功能是将电机的机械振动参数(如位移、速度、加速度)转化为可测量的电信号。根据工作原理,主流类型包括:

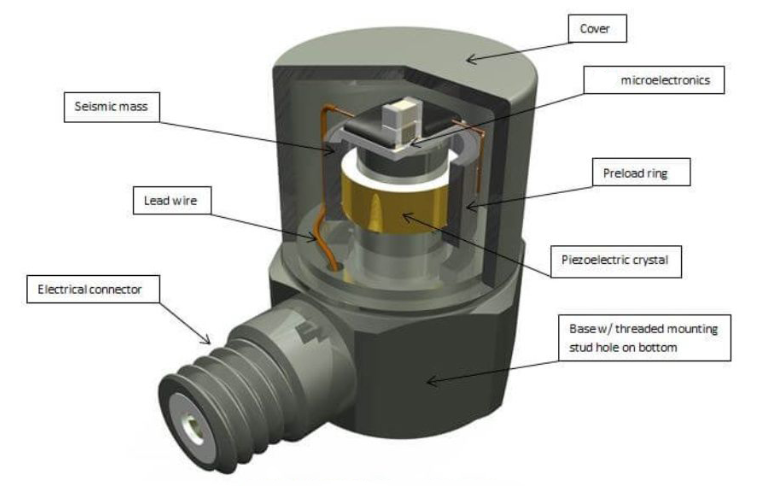

压电式传感器:利用压电材料的压电效应,将振动加速度转换为电荷信号,适用于高频振动监测(如轴承故障);

电感式传感器:基于电磁感应原理,输出与振动速度成正比的电压信号,更适用于中低频振动分析(如转子不平衡);

电容式传感器:通过改变电容间隙或公共面积,检测振动位移,常用于精密定位场景。

传感器通过安装在电机轴承座、外壳等关键部位,持续采集振动数据。当振幅或频率超过预设阈值时,系统可自动触发报警,实现从“事后维修”到“事前预警”的转变。

二、振动传感器的三大保护机制:预防、诊断与优化

1. 实时监测:预防故障扩大化

电机异常振动往往早于电流、温度异常出现。例如,轴承磨损初期可能仅引发微小振动,但若未及时干预,磨损加剧会导致连接件松动、材料疲劳,最终引发设备停机。振动传感器通过连续监测振动信号,可捕捉到传统方法难以发现的早期故障特征,为维修争取黄金时间。

2. 故障诊断:精准定位问题根源

不同故障类型对应特定振动频谱特征:

轴承故障:外圈损伤会激发高频共振,内圈损伤则伴随调制边频;

转子不平衡:表现为与转速同频的周期性振动;

齿轮故障:齿面磨损会引发特定谐波成分。

通过频谱分析、时域分析等技术,振动传感器可提取故障频率、幅度等关键参数,结合电机结构特点,精准定位故障位置与类型,避免“盲目维修”。

3. 性能优化:延长设备寿命

长期监测振动数据可构建电机健康状态基线。例如,通过对比不同工况下的振动特征,可识别影响性能的关键因素(如负载分配、运行速度),进而优化运行参数,提升效率与稳定性。此外,基于振动趋势分析,可制定针对性维护计划,降低故障率,延长设备使用寿命。

三、从单机到系统:振动传感器的智能化升级

随着物联网与人工智能技术的融合,振动传感器正从单一数据采集工具升级为智能诊断节点:

远程监控:通过无线通信技术(如LoRa),将振动数据传输至云端平台,实现多设备集中管理;

预测性维护:利用机器学习算法训练历史数据,预测轴承剩余寿命,提前安排维护;

数字孪生:模拟不同工况下的振动响应,优化维护策略,减少非计划停机。

例如,某风电项目通过振动传感器与物联网平台结合,远程监控上百台设备状态,成功在电机轴承磨损初期发出警报,避免因故障扩展导致的叶轮停机损失。

总结

振动传感器通过实时监测、故障诊断与性能优化三大机制,为电机提供全方位保护。其技术升级不仅提升了故障预警的精准度,更推动了工业设备维护从“被动响应”向“主动预防”转型。未来,随着传感器精度、可靠性及智能化水平的持续提升,其将在更多工业场景中发挥关键作用,成为构建智能运维体系的核心基础设施。

问答环节

Q1:振动传感器能检测哪些类型的电机故障?

A:可检测轴承磨损、齿轮故障、转子不平衡、电气缺陷、紧固件松动等多种故障,不同故障对应特定振动频谱特征。

Q2:振动传感器如何实现远程监控?

A:通过无线通信技术(如LoRa)将数据传输至云端平台,管理人员可通过手机或电脑查看设备状态,实现远程管理。

Q3:振动传感器与电流传感器在电机保护中有何区别?

A:电流传感器监测电机电流变化,主要反映电气故障;振动传感器监测机械振动,可提前发现机械磨损、不平衡等问题,两者互补。

Q4:振动传感器适用于哪些工业场景?

A:广泛应用于电机、风机、泵、压缩机、离心机等旋转设备,以及空调、机床、变压器等需要检测振动的整机设备。

Q5:如何选择适合的振动传感器类型?

A:需结合电机转速、负载特性及环境条件选择。例如,高频振动监测可选压电式传感器,中低频分析可选电感式传感器。