航空航天领域的加速度传感器 技术要求有多高

在人类探索宇宙的征程中,航空航天器如同精密的“太空舞者”,每一个动作都需精准无误。而加速度传感器,正是这些“舞者”的“神经末梢”,负责感知运动状态,为导航、姿态控制等核心系统提供关键数据。其技术要求之高,远超日常认知。本文将通过“提出问题—分析问题—解决问题”的逻辑,深度解析航空航天加速度传感器的技术壁垒。

一、为何航空航天对加速度传感器要求如此严苛?

航空航天器运行环境堪称“极限实验室”:从火箭发射时的剧烈振动,到太空中的真空与辐射;从发动机舱的高温炙烤,到再入大气层时的气动加热……这些场景对传感器的性能提出近乎“苛刻”的要求。

以卫星为例,其轨道修正需依赖加速度传感器精确测量微小加速度变化。若传感器误差过大,经过多次积分后,定位偏差可能从米级放大至千米级,导致任务失败。因此,航空航天领域对加速度传感器的技术要求,本质是对“生存能力”与“数据精度”的双重考验。

二、技术要求的三大核心维度

1. 极端环境适应性:从“冰火两重天”到“振动风暴”

航空航天器需经历从地面到太空的极端环境切换。例如,火箭发动机附近的传感器需承受高温与强振动,而外层空间的传感器则需在接近绝对零度的环境中稳定工作。

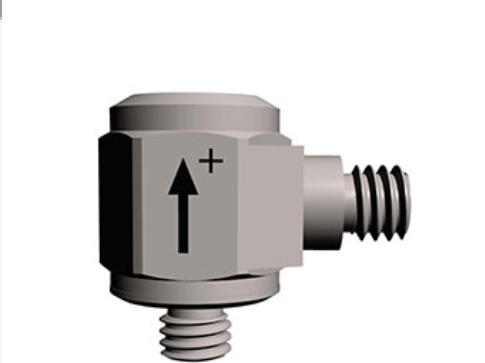

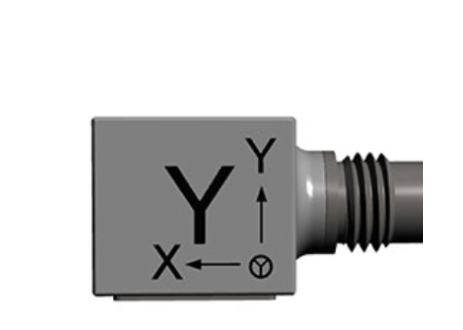

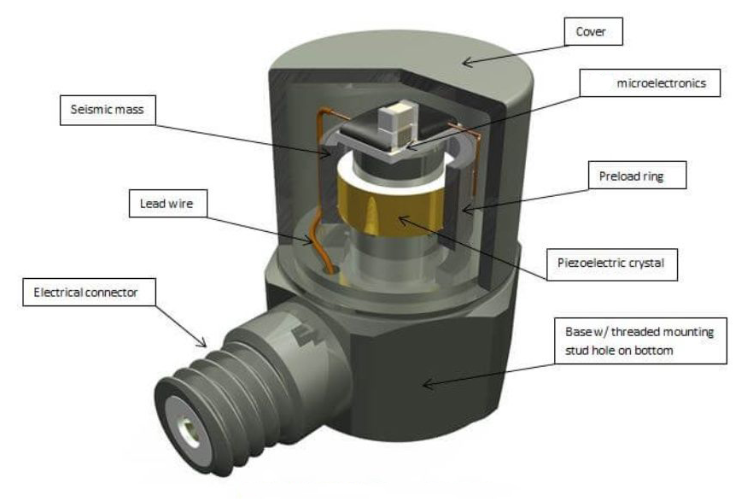

材料选择是关键:传感器需采用耐高温、抗辐射的特殊材料,如陶瓷封装与金属化工艺,以防止热膨胀导致的结构变形。同时,其内部结构需通过减震设计隔离振动,例如采用剪切型压电晶体,通过机械隔离降低振动干扰。

2. 精度与灵敏度:捕捉“纳米级”运动信号

航空航天任务对导航精度的要求极高。例如,载人飞船的再入大气层阶段,需通过加速度传感器实时监测姿态变化,误差需控制在微重力(μg)级别。

技术突破点在于:

微机电系统(MEMS)技术:通过纳米级加工工艺,将传感器尺寸缩小至毫米级,同时提升信噪比;

差分信号处理:采用双传感器对称布局,通过差分计算消除共模噪声,提升信号纯净度;

自适应校准算法:在飞行过程中动态修正温度、压力等环境因素引起的误差,确保长期稳定性。

3. 可靠性与寿命:“一次失败,全盘皆输”

航空航天任务具有不可逆性,传感器需在全生命周期内保持零故障。例如,深空探测器的传感器需在无人维护的条件下工作数十年,其可靠性设计需覆盖从材料老化到宇宙射线冲击的所有潜在风险。

解决方案包括:

冗余设计:采用多传感器并行工作,通过数据融合提升系统容错能力;

加速寿命试验:在地面模拟极端环境,通过加速老化测试验证设计寿命;

自诊断功能:内置故障检测电路,实时监测传感器状态,提前预警潜在风险。

三、解决问题:技术突破的未来方向

面对更高难度的任务需求,加速度传感器技术正朝以下方向演进:

量子传感技术:利用量子纠缠效应提升测量精度,未来可能实现皮重力(pg)级灵敏度;

智能传感器网络:通过无线通信技术构建分布式传感系统,实现多节点数据协同处理;

自修复材料:研发具有自我修复能力的传感器结构,延长使用寿命并降低维护成本。

总结

航空航天加速度传感器是集材料科学、微电子技术、算法设计于一体的系统工程。其技术要求之高,本质是对人类探索未知边界的敬畏——每一次精度提升,都是对生命安全的守护;每一次可靠性突破,都是对任务成功的承诺。未来,随着量子技术、人工智能等前沿领域的融合,加速度传感器将进一步突破物理极限,成为人类征服星辰大海的“隐形翅膀”。

问答环节

Q1:航空航天加速度传感器与民用产品有何本质区别?

A:航空航天传感器需满足极端环境适应性、超高精度与长期可靠性要求,而民用产品通常仅需适应常规环境与中等精度需求。

Q2:为什么加速度传感器对飞行姿态控制如此重要?

A:飞行器的姿态调整依赖加速度数据实时反馈,传感器误差会通过积分放大,导致定位或姿态偏差,影响任务安全。

Q3:未来加速度传感器技术可能突破哪些瓶颈?

A:量子传感技术可能实现皮重力级灵敏度,智能传感器网络将提升多节点协同能力,自修复材料可延长使用寿命。

Q4:如何验证加速度传感器的长期可靠性?

A:通过加速寿命试验模拟极端环境,结合自诊断功能实时监测状态,并采用冗余设计提升系统容错能力。

Q5:加速度传感器在深空探测中面临哪些独特挑战?

A:深空环境中的宇宙射线、极端温度与长期无人维护需求,对传感器的抗辐射能力、低温适应性与自修复功能提出更高要求。