加速度传感器的温度影响如何补偿误差

加速度传感器在温度变化时易产生零偏误差、灵敏度漂移等问题,严重影响测量精度。本文从温度影响机理出发,分析材料特性、电路参数、热应力等因素的作用,提出静态校准、温度补偿算法、硬件优化等解决方案,帮助用户应对复杂环境下的测量挑战。

一、温度如何“动摇”测量精度?

1. 材料特性随温漂变

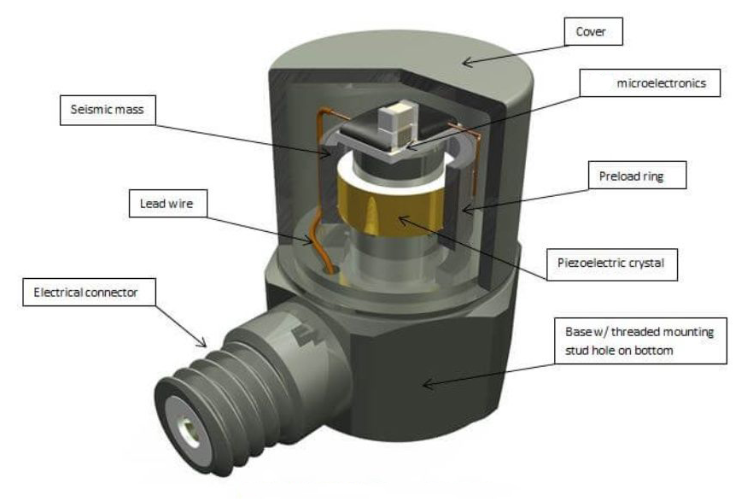

压阻式传感器的核心元件压敏电阻,其阻值与温度呈强相关性。当环境温度升高时,压敏材料的载流子迁移率增加,导致电阻值下降,进而引发输出信号漂移。这种特性使得传感器在未受外力作用时,也可能产生虚假加速度信号。

2. 电路参数温漂效应

传感器信号调理电路中的运算放大器、模数转换器等元件,其参数会随温度变化产生漂移。例如,放大器的输入偏置电压可能随温度升高而增大,导致输出信号中混入温度相关的直流分量,形成零偏误差。

3. 热应力引发结构变形

MEMS加速度传感器通过检测微结构形变来测量加速度,但不同材料的热膨胀系数差异会导致温度变化时产生热应力。这种应力可能使检测质量块发生非预期位移,造成灵敏度变化甚至输出饱和。

二、三招破解温度误差难题

1. 静态校准:建立基准参考系

在设备首次启动时,通过采集静止状态下的多组数据并取平均值,可初步确定当前温度下的零偏值。该方法简单有效,但需确保设备完全静止,且无法动态跟踪温度变化。对于车载设备,可设计用户交互流程,提示“请保持设备静止3秒”以完成校准。

2. 温度补偿算法:构建智能修正模型

高端传感器内置温度传感器,可实时监测环境温度。通过建立“零偏-温度”映射关系,采用查表法或多项式拟合算法,对输出信号进行动态修正。例如,某型号传感器采用分段线性补偿模型,将工作温域划分为多个区间,每个区间使用独立的补偿系数,显著提升补偿精度。

3. 硬件优化:从源头抑制温漂

材料选择:采用低热膨胀系数的硅-玻璃复合结构,减少热应力对检测质量块的影响。

电路设计:在信号调理电路中引入负温度系数电阻,通过硬件补偿抵消压敏电阻的温漂效应。

结构创新:设计热隔离槽,阻断热量向敏感区域的传导,降低温度梯度对测量精度的影响。

三、误差补偿的实践要点

1. 全温域覆盖校准

传感器需在-40℃至85℃的完整温域内进行校准,特别关注极端温度点的性能表现。例如,在低温环境下,材料脆性增加可能导致结构变形,需通过低温循环试验验证可靠性。

2. 动态补偿与静态补偿结合

对于高速运动场景,需同时考虑温度引起的零偏误差和动态响应特性变化。可采用卡尔曼滤波算法,融合加速度计、陀螺仪等多传感器数据,实现动态误差的实时估计与补偿。

3. 长期稳定性监测

建立传感器性能退化模型,定期通过自检程序评估零偏、灵敏度等参数的变化趋势。当补偿系数超出阈值时,触发预警机制,提示用户进行重新校准或维护。

本文总结

温度误差是加速度传感器迈向高精度的核心挑战之一。通过静态校准建立基准、温度补偿算法实现动态修正、硬件优化从源头抑制,可构建多层次误差防御体系。实际应用中需结合具体场景,选择最适合的补偿策略,并持续监测传感器性能,确保测量数据的长期可靠性。

延伸问答

Q1:温度补偿会显著增加传感器功耗吗?

A:现代补偿算法多通过软件实现,仅需在数据处理阶段增加少量计算资源,对整体功耗影响有限。硬件补偿方案如负温度系数电阻,其功耗可忽略不计。

Q2:如何判断传感器是否需要重新校准?

A:当设备经历极端温度冲击(如从高温环境快速转移至低温环境)、使用年限超过设计寿命,或输出数据出现异常波动时,建议进行重新校准。

Q3:温度补偿能否完全消除误差?

A:补偿算法可显著降低温度引起的误差,但无法完全消除。残余误差主要来源于材料非线性、热应力分布不均等复杂因素,需通过更高精度的模型和算法进一步优化。

Q4:多传感器融合如何提升补偿效果?

A:结合陀螺仪、磁力计等传感器的数据,可通过惯性导航算法估计加速度计的动态误差,实现更精准的补偿。例如,在无人机姿态解算中,多传感器融合可有效抑制温度引起的积分误差累积。

Q5:补偿算法需要针对不同传感器定制吗?

A:是的。不同类型传感器(如压阻式、电容式、压电式)的温度特性差异显著,需根据具体型号建立专属补偿模型。例如,压电式传感器的热电效应需单独建模处理。