冲击传感器怎样赋予机器人应对突发高强度冲击的应急能力?

冲击传感器通过将机械冲击转化为电信号,为机器人构建“感知-判断-响应”闭环系统,赋予其应对突发高强度冲击的应急能力。其核心在于精准捕捉冲击参数,结合多模态传感器融合与智能算法,实现从被动响应到主动防御的技术跨越,显著提升机器人在复杂环境中的安全性与可靠性。

一、感知层:从机械形变到电信号的“翻译官”

冲击传感器的核心功能,是将无形的冲击力转化为可量化的电信号。其工作原理基于三大物理效应:

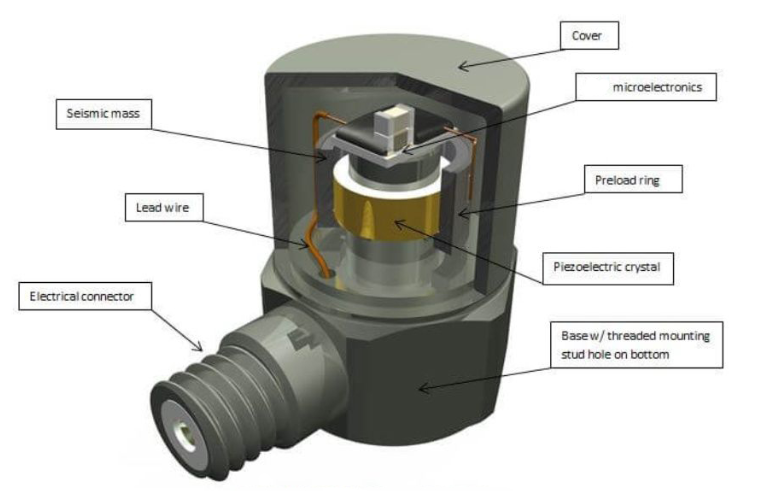

压电效应:压电晶体在受到冲击时,内部电荷分布发生偏移,产生与冲击强度成正比的电压信号。这种传感器响应速度极快,适合捕捉高频冲击,常用于工业设备的碰撞监测。

应变效应:应变片通过电阻变化反映材料形变程度。当冲击导致传感器弹性元件变形时,应变片的电阻值随之改变,经电路转换后输出冲击参数。其测量精度高,适用于中低加速度场景。

电容变化:传感器内部极板间距因冲击发生位移时,电容值随之改变。这种设计抗干扰能力强,常用于消费电子设备的跌落保护。

技术融合案例:在协作机器人中,压电式传感器与视觉系统协同工作。当传感器检测到碰撞力度时,视觉系统同步识别碰撞物体类型(如金属、塑料),算法根据物体材质调整避障策略,避免因过度反应导致二次碰撞。

二、判断层:多模态数据融合的“决策中枢”

单一传感器的数据存在局限性,而多模态融合技术通过整合冲击力、加速度、姿态、视觉等信息,构建更全面的危险评估模型:

空间定位:结合惯性测量单元(IMU)与力传感器数据,算法可计算冲击力的作用点与方向。例如,当机器人腿部受到侧向冲击时,系统能判断冲击是否来自地面障碍物或空中坠落物。

模式识别:通过机器学习训练冲击“指纹库”,系统可区分正常操作冲击(如工具接触工件)与异常危险冲击(如设备故障引发的剧烈震动)。在冲压设备中,传感器能识别模具过载时的特定冲击模式,提前触发停机指令。

阈值分级:根据应用场景设定动态安全阈值。在化工巡检机器人中,管道冲击异常可能触发三级响应:初级阈值超标时发送预警信号,中级阈值超标时停止当前任务,高级阈值超标时立即撤离危险区域。

三、响应层:从被动防御到主动防御的跨越

冲击传感器的终极目标,是让机器人具备“预判-化解”冲击的能力:

机械缓冲协同:传感器与弹簧、阻尼器等缓冲结构联动,形成“双层防护”。当冲击发生时,缓冲结构先吸收部分能量,传感器实时监测剩余冲击力,算法根据数据调整缓冲刚度(如重冲击时更“软”,轻冲击时更“硬”)。

动态姿态控制:人形机器人摔倒时,传感器检测到身体倾斜角度与加速度变化,算法快速计算关节所需力矩,指挥电机“紧急刹车”或“调整姿态”。例如,当左腿被撞导致身体向右倒时,右臂快速向左摆动,用“摆臂”力量将身体“拽”回平衡状态。

任务重构能力:在物流分拣场景中,若传感器检测到包裹碰撞力度超标,系统可自动切换至“轻柔模式”,降低机械臂运动速度与抓取力度;若冲击导致设备局部损坏,机器人能识别故障模块并调用备用路径继续完成任务。

总结:冲击传感器——机器人安全能力的“神经中枢”

冲击传感器通过精准感知冲击参数、融合多模态数据、驱动智能响应策略,为机器人构建了完整的“感知-判断-响应”闭环系统。其技术演进正朝着智能化(集成AI算法)、微型化(适应小型设备)、低功耗化(延长移动设备续航)方向发展。未来,随着材料科学与微电子技术的突破,冲击传感器将进一步拓展应用边界,成为机器人安全能力的核心支撑。

问答环节

Q1:冲击传感器如何适应不同应用场景的需求?

A:根据场景选择传感器类型(如压电式适合高频冲击、应变式适合高精度测量)、调整安全阈值、集成多模态传感器(如力觉+视觉)以提升判断准确性。

Q2:冲击传感器与普通压力传感器有何区别?

A:冲击传感器专注于捕捉瞬态、高幅度的冲击事件,而压力传感器通常测量持续静压力或缓慢变化的压力;冲击传感器需具备更快响应速度与更高抗干扰能力。

Q3:冲击传感器能否预防设备故障?

A:通过监测冲击模式变化(如螺栓松动引发的冲击频率改变),可提前预警设备故障;结合历史数据分析,还能预测部件寿命与维护周期。

Q4:多模态融合技术如何提升冲击检测的可靠性?

A:单一传感器可能因环境干扰(如电磁噪声)产生误报,而多模态融合通过交叉验证不同传感器数据(如力传感器+加速度计),可显著降低误判率。

Q5:冲击传感器的未来发展方向是什么?

A:技术将向智能化(自主分析冲击数据)、微型化(适应微型机器人)、低功耗化(延长可穿戴设备续航)演进,同时拓展至医疗、航空航天等高精度领域。