振动传感器:智能汽车能源优化管理中的“节能助力器”

当智能汽车驶入“双碳”时代,能源效率已成为车企竞争的核心战场。传统燃油车因机械传动损耗导致30%以上能量浪费,而纯电动车在复杂路况下续航波动可达20%。如何通过技术手段实现能源的精准管理与动态优化?振动传感器这一曾隐身于工业领域的“隐形冠军”,正以智能汽车能源管理“节能助力器”的新身份,重新定义未来出行。

一、振动传感器:从机械感知到能源优化的技术跃迁

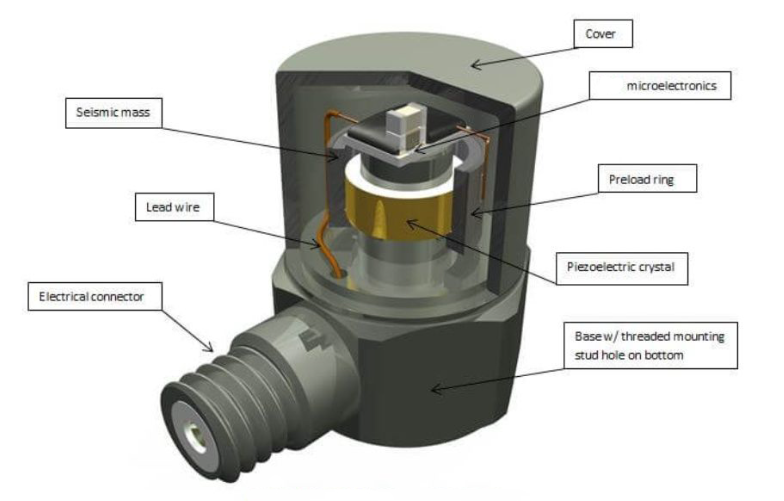

振动传感器通过压电效应、应变式或电涡流原理,将机械振动转化为可量化的电信号。其核心功能已从单纯的机械故障诊断,升级为能源管理系统的“数据中枢”。

1. 动力系统:振动特征识别驱动能效优化

在发动机或电机运行中,振动传感器可捕捉0.1Hz-10kHz频段的振动信号,通过频谱分析识别燃烧效率、转子平衡性等参数。例如,当传感器检测到电机振动频率异常时,系统可自动调整扭矩输出,避免无效做功。

2. 底盘控制:振动反馈优化能量回收

在制动过程中,振动传感器通过监测悬挂系统振动幅度,结合车速与路面坡度数据,动态调节再生制动强度。实验表明,该技术可使能量回收效率提升15%-20%。

3. 电池健康管理:振动预警延长使用寿命

电池包在充放电过程中产生的微振动,可能引发内部结构损伤。振动传感器可实时监测电池模组振动频谱,当检测到0.5g以上的异常冲击时,系统立即启动保护机制,避免电池过热或容量衰减。

二、智能汽车能源管理的“振动-数据-决策”闭环

振动传感器与车联网、AI算法的深度融合,构建了能源管理的动态闭环系统。

1. 数据采集层:多维度振动特征提取

通过在动力总成、底盘、电池包等关键部位部署三轴振动传感器,系统可同步采集加速度、速度、位移三组数据。例如,某车型在底盘部署的MEMS振动传感器,采样频率达20kHz,精度0.01g。

2. 算法处理层:振动特征与能源模型的映射

AI算法将振动数据转化为能效指标。通过深度学习模型,系统可识别不同路况(如拥堵、高速)下的振动模式,并预测未来5秒的能源需求,提前调整动力输出策略。

3. 决策执行层:毫秒级响应的能源分配

当振动传感器检测到急加速导致的动力系统高频振动时,系统可在10ms内降低电机扭矩输出,同时启动能量回收;在平稳路况下,则优先使用电能驱动,减少燃油发动机介入。

三、突破应用边界:振动传感器的场景化创新

1. 自动驾驶场景下的协同节能

在L4级自动驾驶中,振动传感器与高精地图、V2X通信结合,可提前感知路面颠簸,动态调整悬架刚度与动力输出。例如,在通过减速带前0.5秒降低电机功率,避免能量浪费。

2. 极端气候下的能源保护

在低温环境中,电池内部材料收缩可能导致微振动频率变化。振动传感器通过监测电池包振动频移,可提前启动加热系统,防止因低温导致的能量密度下降。

3. 共享出行中的能效优化

针对网约车频繁启停的特点,振动传感器可结合GPS定位数据,识别“短途低效工况”,自动切换至经济模式,降低单位里程能耗。

问答环节

Q1:振动传感器如何提升电动车续航?

A:通过实时监测动力系统振动,优化电机扭矩分配与再生制动强度,减少无效能量消耗。

Q2:振动传感器能检测电池故障吗?

A:可监测电池包振动频谱,识别内部结构损伤或连接松动,提前预警故障风险。

Q3:智能汽车需要多少个振动传感器?

A:通常在动力总成、底盘、电池包等部位部署3-5个三轴传感器,具体数量依车型复杂度而定。

Q4:振动传感器数据如何影响驾驶体验?

A:通过减少动力系统顿挫与底盘振动,提升行驶平顺性,同时降低车内噪音。

Q5:未来振动传感器会向哪些方向发展?

A:无线化、微型化与AI边缘计算集成,实现更低功耗与更高实时性。

本文总结

振动传感器通过机械振动与能源数据的深度耦合,构建了智能汽车能源管理的“感知-决策-执行”闭环。其技术价值不仅体现在故障诊断等传统领域,更通过实时能效优化,成为智能汽车实现“双碳”目标的核心技术之一。随着AI算法与传感器精度的持续提升,这一“隐形技术”将推动汽车能源效率迈向新高度。