振动传感器:让机器人适应复杂振动环境的“智慧适应器”

在工业4.0浪潮下,机器人已从结构化车间走向非标环境。当搬运机器人遭遇生产线振动、医疗机器人面对患者肢体微颤、巡检机器人穿越管道震动区域时,传统刚性控制策略常因环境振动干扰导致定位偏差或动作失控。振动传感器如何成为破解这一难题的“智慧适应器”?

一、复杂振动环境:机器人的“隐形挑战”

1. 工业场景的振动干扰

在汽车焊接车间,机械臂需在0.1mm精度内完成点焊,但相邻工位的冲压机产生的周期性振动(频率20-50Hz,振幅0.5-2mm),会导致机械臂末端执行器产生±0.3mm的定位误差,直接影响焊接质量。

2. 医疗康复的微振动风险

下肢外骨骼机器人辅助患者行走时,人体步态产生的微振动(频率1-3Hz,加速度0.2-0.8g)若未被实时感知,可能触发机器人过度补偿,造成患者二次损伤。

3. 特殊环境的振动突变

核电站巡检机器人穿越管道振动区时,突发振动(峰值加速度达5g)可能导致视觉传感器偏移,使裂纹检测准确率从98%骤降至65%。

二、振动传感器:从感知到决策的“智慧链”

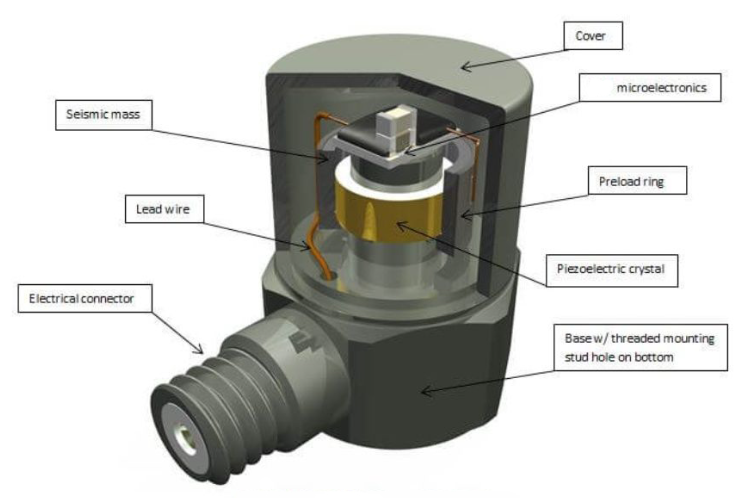

1. 核心感知技术

多轴检测能力:三轴加速度计可同步捕捉X/Y/Z方向的振动位移(精度±0.01mm)、速度(分辨率0.001m/s)及加速度(量程±16g),构建三维振动模型。

频域分析算法:通过快速傅里叶变换(FFT)将时域信号转化为频域特征,识别出轴承故障(特征频率100-500Hz)、齿轮啮合冲击(特征频率500-2000Hz)等典型振动源。

环境适应性设计:采用MEMS工艺的传感器可在-40℃~+125℃温度范围内稳定工作,IP67防护等级确保在粉尘、油污环境中持续检测。

2. 智能决策系统

实时振动补偿:当检测到Z轴振动超过阈值(如0.5mm)时,控制器立即调整机械臂关节扭矩,使末端执行器位移偏差从±0.3mm压缩至±0.05mm。

故障预测机制:通过监测振动能量(均方根值RMS)的渐进式增长,提前3-5天预警轴承磨损,避免突发停机。

多模态融合:结合力传感器数据,区分正常工作振动与碰撞冲击,防止误触发安全停机。

三、典型场景的“智慧适应”实践

1. 精密装配机器人的振动隔离

在半导体封装产线,振动传感器实时监测设备基座振动,当检测到0.2mm以上的低频振动时,启动空气弹簧隔离系统,使晶圆定位精度从±5μm提升至±1μm。

2. 外骨骼机器人的步态适配

通过下肢六轴力/振传感器,识别患者步态周期(0.8-1.2s)与振动特征(频率1.5Hz,加速度0.5g),动态调整关节助力时序,使步态对称性从72%提升至89%。

3. 管道巡检机器人的振动穿越

采用无线振动传感器网络,当检测到管道振动频率突变(从10Hz增至50Hz)时,切换至低速爬行模式,同时启动视觉防抖算法,使管道裂纹识别准确率恢复至95%。

问答环节

Q1:振动传感器如何区分正常振动与故障振动?

A:通过频域分析提取特征频率,结合振动能量(RMS值)与冲击脉冲(SPM值)进行模式识别。

Q2:多轴传感器是否会增加系统复杂度?

A:现代集成化设计使三轴传感器体积与单轴产品相当,且内置DSP芯片可完成初步信号处理,降低主控负担。

Q3:振动补偿会延长机器人响应时间吗?

A:采用前馈控制算法时,补偿延迟可控制在5ms以内,满足实时性要求。

Q4:无线振动传感器适用于哪些场景?

A:适用于布线困难或移动设备监测,如旋转机械、移动机器人等,但需考虑电池寿命与信号穿透性。

Q5:振动传感器能否预防所有机械故障?

A:可预警80%以上的旋转部件故障(如轴承、齿轮),但对电气故障或非振动类故障(如泄漏)无效。

本文总结

振动传感器通过高精度感知、频域特征提取与实时决策,构建起机器人应对复杂振动的“智慧适应体系”。从工业产线的微米级定位到医疗场景的人机协同,其价值已超越单一检测功能,成为机器人环境适应能力的核心组件。未来,随着边缘计算与AI算法的融合,振动传感器将推动机器人向更自主、更智能的方向演进。