智能汽车自动驾驶安全保障:振动传感器的实时监测作用

在工业制造、航空航天、土木工程等领域,机械系统的振动特性直接影响其性能与寿命。如何精准捕捉振动信号、解析动态行为,成为工程师与研究者面临的核心课题。振动传感器作为连接物理世界与数据模型的桥梁,其技术演进与应用拓展,正重新定义振动研究的边界。本文将系统探讨其技术价值、挑战与解决方案。

一、振动研究为何需要“核心工具”?

问题提出

机械振动是能量传递与结构响应的直观体现,但传统监测手段存在显著局限:人工检测依赖经验,易遗漏瞬态异常;简易设备精度不足,难以捕捉高频或微弱振动;复杂系统(如旋转机械、桥梁结构)的振动模式复杂,需多维度数据融合分析。

二、振动传感器:技术原理与类型解析

分析问题

振动传感器的核心功能是将机械振动(位移、速度、加速度)转化为可量化的电信号,其技术路径可分为三大类:

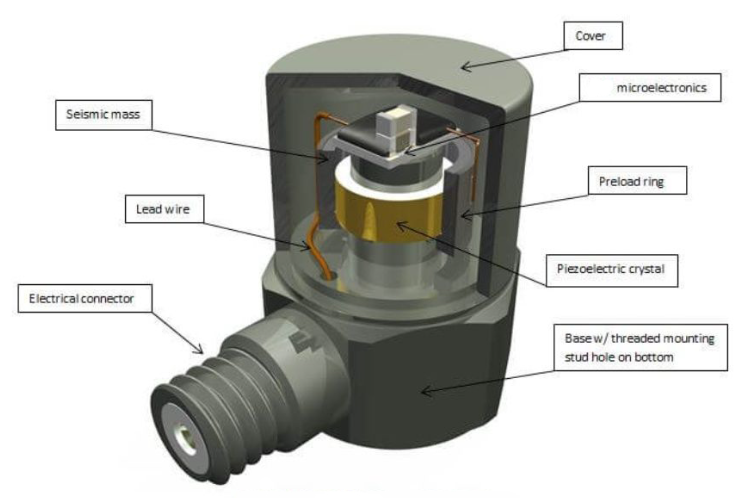

压电式传感器:利用压电材料的正压电效应,将振动能量转化为电荷输出,适用于高频振动(>1kHz)与冲击测量,常见于发动机监测与地震观测。

电容式传感器:通过检测振动引起的电容变化,实现微位移测量(精度达纳米级),广泛应用于精密加工设备的振动补偿。

MEMS加速度计:基于微机电系统技术,集成多轴传感器与信号处理电路,体积小、成本低,成为消费电子与物联网设备的标配。

技术关键点

频响范围:决定传感器可捕捉的振动频率上限(如压电式可达20kHz,MEMS通常为5kHz)。

灵敏度:单位振动量对应的输出信号强度,直接影响微弱振动检测能力。

环境耐受性:防护等级(IP67/IP68)与工作温度范围(-40℃~+125℃)决定其工业适用性。

三、从数据到洞察:传感器如何解决核心挑战?

解决问题

多维度数据融合

通过部署三向加速度传感器,同步采集X/Y/Z轴振动数据,结合频谱分析(FFT)与时域统计(RMS、峰值),可定位振动源(如轴承故障、齿轮啮合异常)。

无线传输与边缘计算

低功耗蓝牙(BLE)或LoRa无线传感器可实时上传数据至云端,边缘计算模块则能在本地完成初步分析(如阈值报警),减少数据传输延迟。

智能算法赋能

机器学习模型(如LSTM神经网络)可训练传感器历史数据,预测设备剩余寿命(RUL),实现从“被动监测”到“主动维护”的转变。

四、未来展望:传感器与智能系统的深度耦合

随着数字孪生技术的普及,振动传感器将不再局限于数据采集,而是成为虚拟模型与物理实体交互的“感官”。例如,在风电场中,传感器网络可实时反馈叶片振动数据,驱动数字孪生体模拟疲劳损伤,优化运维策略。

问答列表

Q1:振动传感器的主要类型及其适用场景是什么?

A1:压电式适用于高频振动,电容式用于微位移测量,MEMS加速度计适合低成本、大规模部署场景。

Q2:如何选择传感器的频响范围?

A2:根据目标振动频率的上限选择,例如旋转机械需覆盖转频及其谐波(通常需≥5倍转频)。

Q3:传感器安装位置对数据有何影响?

A3:应靠近振动源且避开结构节点,以减少信号衰减与干扰。

Q4:无线传感器是否适用于高温环境?

A4:需选择耐高温电池与封装材料,部分工业级传感器可支持150℃环境。

Q5:振动数据能否直接用于故障预测?

A5:需结合频域分析、统计特征提取与机器学习模型,单纯时域数据难以支撑精准预测。

本文总结

振动传感器通过技术迭代与算法融合,已成为振动研究中不可或缺的“核心工具”。其价值不仅体现在高精度数据采集,更在于为结构健康监测、故障预测与智能运维提供底层支撑。未来,随着传感器与AI、物联网的深度整合,振动研究将迈向更高效、更智能的新阶段。