智能汽车悬挂系统优化:振动传感器数据的精准应用

在智能汽车技术飞速发展的当下,悬挂系统的性能直接影响着行车体验与安全性。传统悬挂系统难以应对复杂路况,而振动传感器数据的精准应用,为悬挂系统优化带来了新契机。本文将深入探讨如何利用振动传感器数据,实现智能汽车悬挂系统的升级。

传统悬挂系统:复杂路况下的“力不从心”

传统悬挂系统多采用被动或半主动设计,其减震效果依赖预设的弹簧刚度与阻尼系数。面对平整路面时,尚能提供基本舒适性;但当遭遇坑洼、减速带或连续颠簸路段,悬挂系统往往无法快速调整参数,导致车身剧烈晃动,乘客舒适性大打折扣。同时,过度的振动还会加速车辆零部件磨损,影响使用寿命。

关键问题:传统悬挂系统缺乏对实时路况的感知与动态响应能力,难以在复杂工况下保持最佳性能。

振动传感器数据:路况感知的“神经末梢”

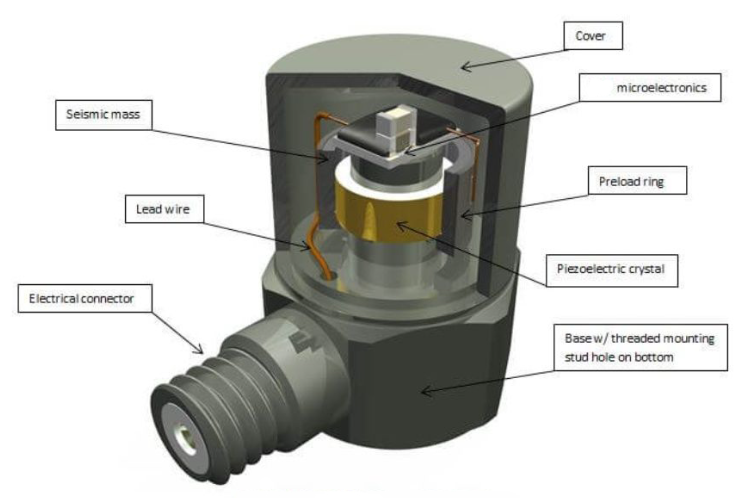

振动传感器作为智能汽车的关键部件,能够实时采集车辆行驶过程中的振动信号。这些信号包含丰富的路况信息,如路面不平度、冲击强度等。通过对振动数据的时域、频域分析,可以准确识别路况特征,为悬挂系统的优化提供数据支撑。

数据特性:振动传感器数据具有高实时性、多维度特点,能够反映车辆与路面的动态交互过程。

数据驱动的悬挂系统优化方案

1. 建立振动-悬挂参数映射模型

基于大量实车测试数据,构建振动信号与悬挂系统参数(如弹簧刚度、阻尼系数)之间的数学模型。通过机器学习算法,使模型能够根据实时振动数据,快速计算出最优的悬挂参数组合。

示例:当传感器检测到高频小幅度振动时,模型可自动调低弹簧刚度,增强减震效果;遇到低频大幅度冲击时,则提高阻尼系数,防止车身过度俯仰。

2. 实时控制策略设计

设计分层式控制架构,上层为决策层,根据振动数据判断路况类型;下层为执行层,通过电动调节阀或磁流变液装置,实时调整悬挂参数。控制算法需兼顾响应速度与稳定性,确保参数调整的平滑性。

技术要点:采用预测控制方法,提前预判路况变化趋势,避免参数调整滞后导致的振动加剧。

3. 自适应学习机制

引入自适应算法,使悬挂系统能够根据长期使用数据,不断优化模型参数。例如,通过强化学习,让系统在不同驾驶风格(激进/温和)下,自动调整控制策略,提升个性化适配能力。

优势:自适应机制使悬挂系统具备“学习能力”,能够随着使用时间延长,持续改善性能表现。

实施挑战与应对策略

振动传感器数据的精准应用面临数据噪声干扰、模型复杂度控制等挑战。可通过以下方式解决:

数据预处理:采用滤波算法去除高频噪声,保留有效振动信号。

模型简化:利用降维技术,在保证精度的前提下,降低模型计算量。

硬件冗余设计:部署多传感器融合方案,提高数据可靠性。

常见问题解答(QA)

Q1:振动传感器数据如何影响悬挂系统响应速度?

A1:振动传感器实时采集数据,控制算法根据数据快速计算最优参数,通过电动执行机构实现毫秒级响应,显著提升悬挂系统动态调整能力。

Q2:优化后的悬挂系统能否适应所有路况?

A2:通过建立多场景模型库,覆盖常见路况类型,并结合自适应学习机制,系统可逐步扩展适配范围,但极端路况仍需结合驾驶员操作。

Q3:振动传感器数据应用是否增加车辆能耗?

A3:优化后的控制算法采用低功耗设计,传感器与执行机构的能耗占比极低,对整车续航影响可忽略不计。

Q4:如何确保振动数据的安全性?

A4:采用加密传输与本地存储方案,避免数据泄露风险,同时符合汽车行业信息安全标准。

Q5:悬挂系统优化后,维护成本是否上升?

A5:优化方案通过减少零部件过度磨损,延长使用寿命,长期来看可降低维护频率与成本。

本文总结

智能汽车悬挂系统的优化,核心在于振动传感器数据的精准应用。通过构建数据-参数映射模型、设计实时控制策略、引入自适应学习机制,悬挂系统能够动态适应复杂路况,显著提升行车舒适性与安全性。未来,随着传感器技术与算法的不断进步,智能悬挂系统将向更高精度、更强适应性的方向发展,为智能驾驶提供更坚实的底层支撑。