振动传感器:机器人避免异常振动的“预警安全卫士”

核心要点摘要

振动传感器通过机械接收与机电变换,将机械振动转化为可测电信号,广泛应用于工业监测、结构健康评估、汽车安全等领域。其核心原理涉及相对式与惯性式接收机制,结合压电、电涡流等技术实现高精度测量。

探秘振动传感器的科学密码:从原理到应用

从精密制造到航天工程,从桥梁监测到地震预警,振动传感器如同“机械世界的听诊器”,持续捕捉设备与结构的健康脉搏。当工厂里的电机出现异常振动,或桥梁在强风中发生微小形变,这些传感器能精准捕捉振动信号,转化为可分析的数据,为工程师提供决策依据。但这些“机械侦探”究竟如何工作?它们的科学原理又藏着哪些玄机?

一、振动检测为何重要?——机械健康的“预警系统”

在工业场景中,电机轴偏移0.1毫米可能导致轴承过热;桥梁结构因振动产生的微裂纹若未及时检测,可能引发灾难性坍塌。传统人工巡检依赖经验,而振动传感器通过实时监测振动频率、振幅、相位等参数,能提前数周发现设备磨损、结构疲劳等隐患。例如,在风力发电机组中,叶片不平衡振动若未及时调整,可能引发齿轮箱断裂,造成数百万元损失。

二、振动传感器如何“感知”振动?——机械与电信号的转换魔法

1. 机械接收:捕捉振动的“第一触角”

振动传感器需先通过机械结构接收振动能量,这一过程分为两种模式:

相对式接收:传感器固定于静止参考点(如地面),触杆接触被测物体。当物体振动时,触杆带动记录笔在纸带上描绘位移曲线。此方式适用于参考点绝对静止的场景,如实验室环境下的精密测量。

惯性式接收:传感器直接安装于被测物体,内部质量块通过弹性元件与外壳连接。当物体振动时,质量块因惯性产生相对位移,此位移量即反映物体绝对振动。例如,汽车发动机振动监测采用此原理,即使车辆行驶中无静止参考点,仍可准确测量。

2. 机电变换:将振动转化为电信号的“翻译官”

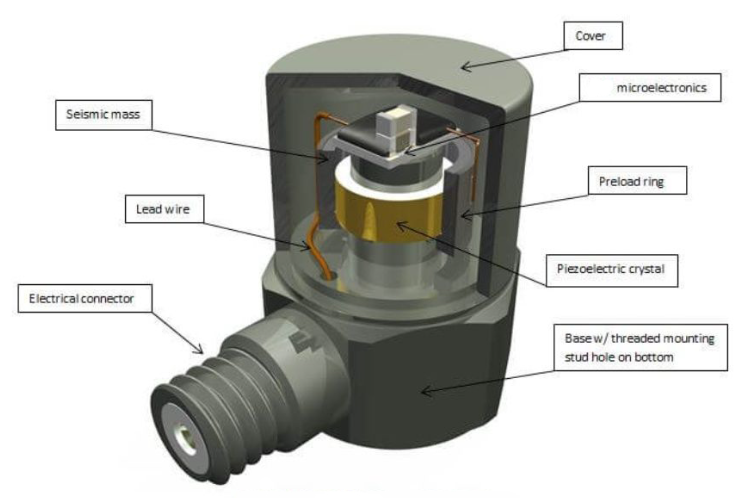

机械振动需进一步转换为电信号以供分析,常见技术包括:

压电效应:石英、陶瓷等晶体受压力时产生电荷,电荷量与振动加速度成正比。此技术广泛应用于高加速度测量,如火箭发动机振动监测。

电涡流效应:金属导体在交变磁场中产生涡流,涡流变化与导体与线圈间距相关。通过测量间距变化,可间接获取振动位移,常用于大型旋转机械(如汽轮机)的轴向振动监测。

电容式传感:两平行极板间距或面积变化导致电容改变,适用于微小振动(如半导体制造设备)的高精度测量。

三、如何选择合适的振动传感器?——应用场景的“定制方案”

传感器选型需综合考虑被测对象特性与监测需求:

旋转机械(电机、泵):优先选择加速度传感器,频率响应覆盖0.5Hz-10kHz,可捕捉轴承早期损伤(如滚子剥落)的高频冲击。

结构健康监测(桥梁、高楼):位移传感器更合适,量程需覆盖设计允许的最大形变(如悬索桥主缆100mm级位移),同时具备低频响应能力(0.01Hz以下)。

汽车NVH测试:三向加速度传感器可同时测量X/Y/Z轴振动,结合频谱分析识别异响根源(如传动轴共振)。

极端环境(高温、强电磁干扰):光纤振动传感器通过光波相位变化检测振动,抗电磁干扰能力强,适用于核电站主泵监测。

四、问答环节:解密振动传感器的常见疑问

Q1:振动传感器能测哪些参数?

A:主要测量位移、速度、加速度,部分高端传感器可同步监测振动相位与模态频率。

Q2:如何判断传感器是否失效?

A:定期进行标定测试,对比传感器输出与标准振动台信号;观察频谱中是否出现异常谐波(如50Hz工频干扰)。

Q3:无线振动传感器与传统有线传感器有何区别?

A:无线传感器(如LoRa、ZigBee协议)安装便捷,但需考虑电池寿命与数据传输延迟;有线传感器(如4-20mA输出)稳定性更高,适用于关键设备。

Q4:振动传感器能预测设备故障吗?

A:通过机器学习算法分析历史振动数据,可建立故障模型(如轴承故障频率特征),实现提前数周的预警。

Q5:振动监测需要多少传感器?

A:复杂系统(如风力发电机)需在齿轮箱、主轴、叶片根部布置多个传感器;简单设备(如小型电机)单点监测即可。

本文总结

振动传感器作为机械系统的“健康管家”,其核心在于通过机械接收与机电变换技术,将振动能量转化为可分析的电信号。从压电效应的高灵敏度捕捉,到电涡流技术的非接触测量,再到光纤传感的抗干扰优势,不同技术路线适配多样化场景。选型时需聚焦被测对象特性(如旋转机械的高频冲击、结构的低频形变),结合环境条件(温度、电磁干扰)与监测需求(实时性、数据精度),方能实现精准监测与故障预警。