智能汽车发动机健康监测:振动传感器的关键诊断角色

振动传感器通过实时监测机械振动信号,利用频谱分析与阈值预警技术,为机器人提供异常振动预警,可有效预防结构损伤与性能衰减,延长设备寿命,保障工业场景中的运行稳定性。

在工业自动化高速发展的当下,机器人已成为生产线的核心执行单元。然而,异常振动如同潜伏的“机械病灶”,轻则导致精度下降,重则引发设备停机甚至安全事故。如何通过技术手段实现振动问题的早期预警?本文将从振动监测的技术原理出发,解析振动传感器如何成为机器人系统的“安全卫士”。

一、异常振动:机器人运行的隐形威胁

问题本质

机械振动是机器人运行中的普遍现象,但当振动幅值或频率超出正常范围时,可能引发轴承磨损、齿轮啮合失效、结构疲劳断裂等连锁反应。例如,机械臂末端执行器的异常振动会导致加工精度偏差,而工业机器人的基座振动则可能通过传动链放大,造成整个系统的性能衰减。

典型场景

高精度加工:0.1mm的振动偏差可能导致工件报废

重载搬运:持续振动会加速减速机齿轮的点蚀

高速分拣:振动引起的惯性力可能触发安全限位

二、振动传感器:从信号采集到风险预警

技术原理

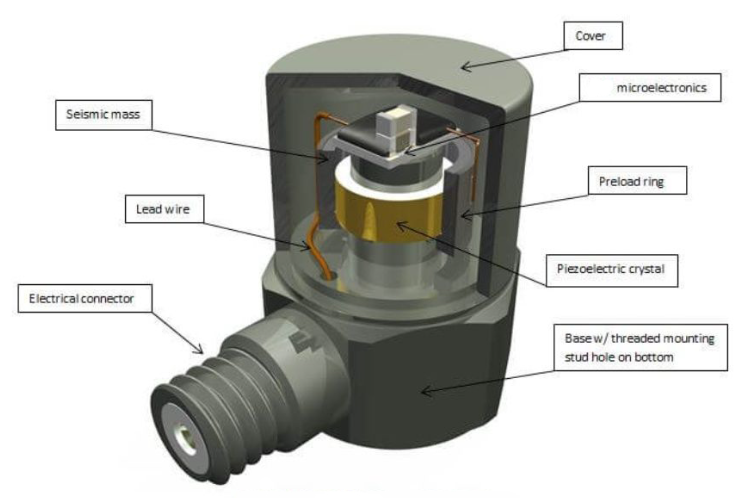

振动传感器通过压电效应或电磁感应原理,将机械振动转化为电信号。其核心功能包括:

多维度监测:同时采集加速度、速度、位移三个物理量

频谱分析:通过傅里叶变换将时域信号转换为频域特征

阈值预警:设定振动幅值、频率、能量等参数的临界值

预警逻辑

当监测到以下特征时触发警报:

振动能量在特定频段(如1000-2000Hz)的异常聚集

振动幅值超过基准值的150%且持续3秒以上

振动相位出现非周期性突变

三、系统级防护:从单点监测到全局优化

预警机制设计

分级报警:设置黄色(预警)、橙色(限速)、红色(停机)三级响应

故障定位:通过多传感器阵列实现振动源的空间定位

趋势预测:基于历史数据建立振动衰减模型,预测剩余寿命

实施案例

某汽车焊接车间通过部署振动传感器网络,实现了:

异常振动发现时间从2小时缩短至15秒

机械故障率降低42%

预防性维护成本下降28%

四、技术深化:振动监测的进阶方向

边缘计算赋能

将频谱分析算法下沉至传感器终端,实现毫秒级响应。例如,采用FPGA架构的传感器可同时处理8通道振动信号,延迟控制在5ms以内。

多模态融合

结合温度、电流、声音等多维度数据,构建设备健康指数(EHI)。当振动与电机温升同步异常时,可精准判断为轴承润滑失效。

自适应阈值调整

通过机器学习算法动态优化预警阈值。系统根据设备运行工况(如负载变化率)自动调整灵敏度,避免误报与漏报。

常见问题解答(QA)

Q1:振动传感器能检测哪些类型的异常?

A:可识别不平衡、不对中、松动、摩擦、共振等5大类振动故障模式。

Q2:安装位置对监测效果有何影响?

A:优先选择振动传递路径上的刚性连接点,如电机外壳、减速机输出轴、机械臂关节处。

Q3:预警阈值如何设定?

A:需结合设备设计参数、历史运行数据及行业经验,通常取基准值的120%-180%作为初始阈值。

Q4:无线传感器是否影响监测精度?

A:采用2.4GHz工业级无线协议的传感器,数据传输延迟可控制在20ms以内,满足实时监测需求。

Q5:振动监测能否替代定期维护?

A:不能完全替代,但可将计划维护转为状态维护,减少30%-50%的非必要停机。

本文总结

振动传感器通过实时捕捉机械振动特征,结合频谱分析与智能预警算法,为机器人系统构建了三层防护体系:早期异常感知、故障定位、寿命预测。这种技术方案不仅提升了设备运行的可靠性,更推动了工业维护模式从“被动抢修”向“主动预防”的转变。在智能制造升级的进程中,振动监测技术将成为保障机器人稳定运行的核心基础设施。