揭秘振动传感器:科学仪器中感知振动的“超级感知器”

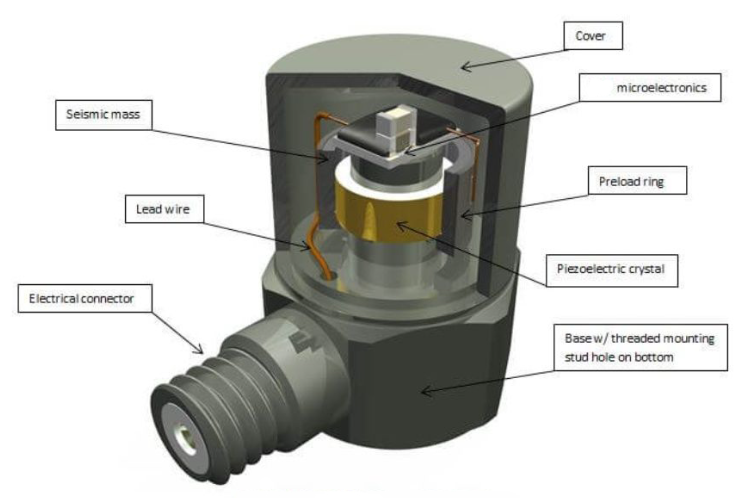

核心要点摘要:振动传感器作为监测机械振动的核心装置,通过压电效应、电磁感应等原理将机械振动转化为电信号,广泛应用于工业设备预测性维护、建筑结构健康监测、医疗设备状态感知等领域,其微型化、智能化和网络化趋势正推动工业物联网发展。

本文描述:在智能制造时代,工业设备的稳定运行关乎生产效率与安全。当一台高速旋转的电机突然发出异常振动,如何快速定位故障?当一座跨海大桥在强风中产生微小位移,如何评估结构安全?振动传感器作为感知振动的“精密耳目”,正通过技术创新破解这些难题。本文将深入解析其工作原理、应用场景与技术演进方向。

一、振动传感器:为何成为工业4.0的“感知基石”?

1.1 设备故障的“预警哨兵”

在工业生产中,旋转机械(如电机、风机)的轴承磨损、轴不对中等问题,会通过振动频率和幅值的变化显现。传统维护依赖定期停机检修,而振动传感器可实时监测振动参数,结合AI算法分析振动频谱,提前72小时预测故障,使非计划停机时间减少40%以上。

应用场景:

风电齿轮箱监测:通过振动传感器捕捉齿轮啮合频率的异常谐波,识别早期裂纹

数控机床主轴健康管理:实时监测主轴振动位移,动态调整加工参数避免刀具崩刃

1.2 建筑结构的“健康医生”

大型基础设施(如桥梁、高楼)在地震、交通载荷下会产生微小振动。振动位移传感器通过电磁感应原理,将结构位移转化为电信号,结合有限元分析评估结构损伤。例如,某跨江大桥安装的电涡流传感器,可检测0.01mm级的位移变化,为加固维护提供数据支撑。

技术突破:

分布式光纤传感:利用光纤中光波相位变化检测振动,实现千米级结构的连续监测

无线MEMS传感器:微型化设计(尺寸<5mm³)支持大规模部署,降低安装成本

二、技术演进:从单一检测到智能诊断的跨越

2.1 感知层:多参数融合监测

传统振动传感器仅测量加速度、速度或位移单一参数,现代传感器通过三轴MEMS芯片实现加速度、角速度、温度的多参数同步采集。例如,某型六自由度振动传感器可同时输出X/Y/Z轴振动数据和旋转角度,为复杂机械系统的状态评估提供多维数据。

创新方向:

压电复合材料:提升高频振动(>10kHz)检测灵敏度,适用于半导体制造设备监测

磁阻效应传感器:在强电磁干扰环境下保持信号稳定性,适用于电力设备监测

2.2 决策层:边缘计算赋能实时分析

5G+边缘计算技术的融合,使振动传感器具备本地AI推理能力。传感器内置的LSTM神经网络模型可实时分析振动时域信号,识别轴承故障的16种特征频率,诊断准确率达92%。例如,某汽车工厂的无线振动传感器网络,通过边缘节点直接输出故障类型和维修建议,减少数据传输延迟。

技术架构:

轻量化模型部署:将30MB的AI模型压缩至2MB,适配资源受限的嵌入式设备

动态阈值调整:根据设备运行工况自动修正报警阈值,降低误报率

三、未来挑战:突破环境适应性的“最后一公里”

3.1 极端环境下的可靠性

在石油钻井平台(-40℃~150℃)或核电站(强辐射)等场景,传感器需突破高温、腐蚀、电磁干扰等限制。陶瓷封装技术可将传感器工作温度提升至200℃,而自适应滤波算法可抑制100dB以上的电磁噪声。

解决方案:

耐高温压电陶瓷:锆钛酸铅(PZT)材料改性,提升居里温度至350℃

冗余传感设计:双通道数据采集+异或校验,确保单点故障不中断监测

3.2 低功耗与长续航平衡

无线传感器依赖电池供电,需在采样频率(1kHz~10kHz)和功耗(<5mW)间取得平衡。能量收集技术通过振动发电,可为传感器提供持续电力。例如,某型电磁式能量收集器可将0.5g的振动加速度转化为1mW电能,支持传感器连续工作5年。

优化策略:

动态采样率调整:根据设备运行状态自动切换采样频率

低功耗协议:采用BLE 5.3的Long Range模式,传输距离提升4倍同时功耗降低60%

常见问题解答(QA)

Q1:振动传感器能否检测微米级振动?

A:电涡流传感器可检测0.1μm级的位移变化,激光干涉仪传感器精度更高,但需静态测量环境。

Q2:如何选择适合的振动传感器类型?

A:根据监测目标选择参数:加速度传感器(冲击检测)、速度传感器(中频振动)、位移传感器(低频变形);根据环境选择防护等级(IP67以上适用于户外)。

Q3:振动传感器数据如何分析?

A:时域分析(峰值、RMS值)用于快速诊断,频域分析(FFT变换)识别故障频率,时频分析(小波变换)捕捉瞬态振动。

Q4:无线振动传感器会丢失数据吗?

A:采用LoRaWAN或NB-IoT协议的传感器支持重传机制,结合本地存储(SD卡)可确保99.9%的数据完整性。

Q5:振动传感器能预测设备剩余寿命吗?

A:通过振动幅值增长趋势和故障特征频率演变,结合物理模型(如Paris裂纹扩展公式)可估算剩余使用寿命,误差范围±15%。

本文总结

振动传感器作为工业物联网的“感知神经”,正从单一数据采集向智能诊断终端进化。其技术演进方向聚焦于多参数融合感知、边缘计算赋能和极端环境适应性,未来将在氢能设备监测、低空经济电机健康管理等新兴领域开辟增长空间。随着5G、AI和材料科学的突破,振动传感器将成为实现“零故障制造”的关键基础设施。