振动传感器:机器人稳定运行的“隐形护航员”

本文聚焦振动传感器在机器人稳定运行中的核心作用,从工业场景中机器人因振动引发的故障问题切入,解析振动产生机理及影响,阐述传感器如何通过实时监测、数据反馈、故障预警实现精准护航,最后提供关于传感器原理、应用场景等问题的专业解答。

机器人“失控”危机:振动引发的连锁反应

在某电子制造工厂的SMT贴片车间,一台高速贴片机突然出现元件偏移故障,导致整批电路板报废。技术人员排查后发现,问题根源竟是设备基座因长期振动产生的微小位移。这类场景并非个例,据行业调研,超过30%的工业机器人故障与振动相关。轻则影响加工精度,例如焊接机器人因振动导致焊缝不均匀;重则引发机械结构损伤,如减速机齿轮因高频振动产生疲劳裂纹。

振动问题的隐蔽性在于其多维特性:高频振动(>1kHz)可能使电机轴承磨损加速,低频振动(<10Hz)则会导致传感器信号失真。更棘手的是,机器人运行中产生的振动往往与任务类型强相关。例如,搬运机器人启动时的惯性冲击会产生瞬态高频振动,而切割机器人刀具与材料的摩擦振动则呈现周期性低频特征。这些振动通过传动链传递至关键部件,形成“振动-损伤-更大振动”的恶性循环。

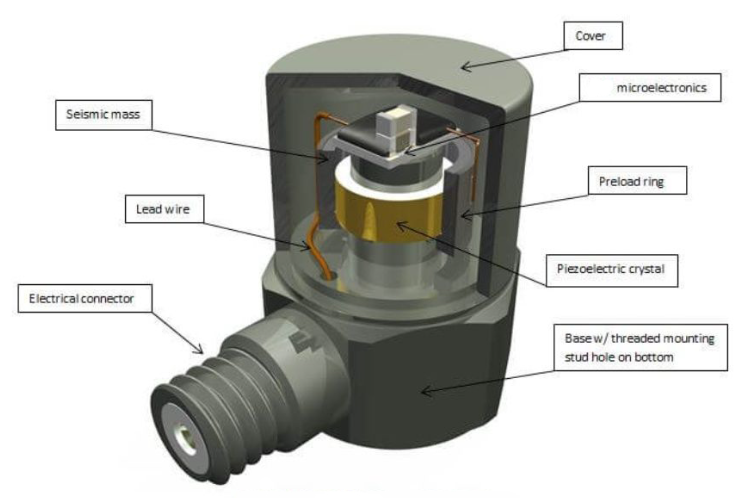

振动“解码者”:传感器的工作机理

振动传感器本质上是能量转换装置,其核心原理是通过压电效应、电磁感应或电容变化将机械振动转化为电信号。以压电式传感器为例,当石英晶体等压电材料受到振动压力时,表面会产生与加速度成正比的电荷,经电荷放大器处理后即可输出可量化的电压信号。该过程响应时间可达微秒级,满足实时监测需求。

关键技术参数包括:灵敏度(决定微小振动的检测能力,通常以mV/(m/s²)为单位)、频率范围(覆盖0.1Hz-10kHz的典型工业振动频段)、量程(适应从μm级微振动到cm级强振动的监测需求)以及抗干扰性(抑制电磁噪声、温度漂移等环境干扰)。现代传感器多采用三轴加速度计设计,可同时监测X/Y/Z三个方向的振动,通过矢量合成获得空间振动幅值与方向信息。

数据解析层面,传感器采集的原始信号需经过时域分析(如峰值、均方根值计算)和频域分析(如快速傅里叶变换)。时域分析可快速判断振动强度,频域分析则能识别特征频率,例如通过检测100Hz附近的峰值可判断电机转子不平衡故障。

动态平衡术:传感器如何实现精准护航

实时振动图谱构建

传感器以毫秒级采样率持续采集振动数据,通过动态阈值算法生成振动图谱。当Z轴振动幅值超过预设值时,系统立即触发三级警报机制:一级警报提示操作人员检查负载分布,二级警报自动降低运行速度,三级警报则紧急停机。某汽车零部件企业的实践显示,该策略使设备意外停机时间减少65%。

自适应控制策略

基于振动反馈,机器人控制器可动态调整运动参数。在检测到高频振动时,系统通过前馈控制降低关节电机输出扭矩,减少惯性冲击;发现低频共振时,则修改轨迹规划避开危险频段。例如,某六轴机器人通过引入振动抑制算法,使末端执行器的定位精度从±0.1mm提升至±0.03mm。

预测性维护体系

通过长期振动数据积累,系统可建立设备健康模型。采用小波分析提取振动信号的时频特征,结合支持向量机算法预测轴承、齿轮等关键部件的剩余寿命。当振动能量谱中特定频段的幅值出现趋势性恶化时,系统提前30天发出维护预警,避免非计划停机。

振动传感器选型指南:适配场景是关键

场景适配原则

精密装配机器人需选用高灵敏度电容式或MEMS传感器,其噪声密度可低至0.1mg/√Hz,满足微米级振动监测需求;重型搬运机器人则适合压电式传感器,量程可达±50g,抗冲击能力突出;高速分拣机器人推荐光纤光栅传感器,其高频响应特性可捕捉kHz级振动。

环境适应性考量

工业级传感器需具备-40℃~+125℃的工作温度范围,IP67防护等级可抵御粉尘与喷淋水侵入。对于电磁干扰强的场景(如电弧焊车间),应选择带屏蔽层的传感器或采用光纤传输。

安装方式选择

磁吸式安装便于快速部署,适合临时监测;螺栓固定式提供更稳定的接触,适用于长期运行设备。多传感器协同监测时,需考虑空间布局对振动场重构的影响,通常采用等边三角形或矩形阵列。

常见问题解答(QA)

Q1:振动传感器能检测哪些类型的振动?

A:可检测平移振动(X/Y/Z轴线性振动)、旋转振动(绕轴摆动)及复合振动,频率范围覆盖次声波(<20Hz)至超声波(>20kHz)频段。

Q2:传感器数据如何与机器人控制系统联动?

A:通过工业以太网或现场总线(如EtherCAT、Profinet)实时传输振动参数,控制器根据预设算法调整运动指令,例如修改加速度曲线或避开共振频段。

Q3:多传感器协同监测的优势是什么?

A:分布式布局可实现空间振动场重构,通过数据融合算法排除局部干扰。例如,三个传感器组成的阵列可定位振动源方向,精度达±5°。

Q4:振动监测能否替代定期维护?

A:不能完全替代,但可优化维护周期。通过预测性维护,将传统“定时维护”转为“按需维护”,降低30%以上维护成本。

Q5:小型机器人是否需要振动监测?

A:必要。在半导体封装等精密场景中,微米级振动可能导致元件偏移。MEMS传感器体积小、成本低,可实现低成本部署。

本文总结

振动传感器通过实时解构机械振动特征,为机器人构建起动态平衡的“感知-反馈-调整”闭环。从基础的三轴加速度监测到智能预测维护,其技术演进正推动机器人向更高可靠性、更低运维成本的方向发展。理解传感器工作原理与选型逻辑,是保障机器人稳定运行的关键技术储备。