机器人关节转动快慢:加速度传感器如何捕捉角加速度?

在智能工厂的自动化产线上,机械臂正以毫米级精度完成装配任务;在物流仓库中,移动机器人灵活穿梭于货架之间。这些场景背后,隐藏着一个关键问题:机器人如何感知自身关节的转动快慢?加速度传感器作为机器人的“运动神经”,通过捕捉角加速度信号,为控制系统提供实时反馈。本文将深度解析加速度传感器的工作原理,揭示其如何成为机器人精准运动的核心支撑。

一、核心要点摘要

机器人关节的转动控制依赖加速度传感器对角加速度的实时捕捉。传感器通过检测质量块位移或压电效应,将机械振动转化为电信号,结合算法补偿重力、惯性力干扰,最终输出高精度角加速度数据。这一过程涉及传感器设计、信号处理与动力学建模三大技术环节。

二、提出问题:机器人关节为何需要感知角加速度?

场景1:精密装配的“力控挑战”

当机械臂执行插轴入孔任务时,轴与孔的配合间隙仅0.1毫米。若关节转动速度过快,瞬时冲击力可能导致工件变形;若速度过慢,则影响生产效率。此时,控制系统需实时获取关节角加速度,动态调整运动轨迹。

场景2:移动机器人的“平衡难题”

双轮移动机器人在爬坡时,若重心偏移超过支撑面投影,车体将倾覆。传感器需快速检测姿态变化对应的角加速度,触发平衡控制算法,避免侧翻。

关键矛盾:传统编码器仅能测量位置与速度,无法直接反映动态变化率。角加速度作为运动学参数中的“二阶导数”,其精准捕捉成为机器人实现柔顺控制的关键瓶颈。

三、分析问题:加速度传感器如何工作?

技术原理:从机械振动到电信号的转化

质量块位移检测型

传感器内部包含微型质量块与弹性梁结构。当关节产生角加速度时,质量块因惯性力发生位移,导致弹性梁变形。通过应变片或电容式传感器检测变形量,结合牛顿第二定律 F=ma反推角加速度。例如,某型传感器采用硅基微加工技术,将质量块尺寸缩小至毫米级,响应频率提升至10kHz。

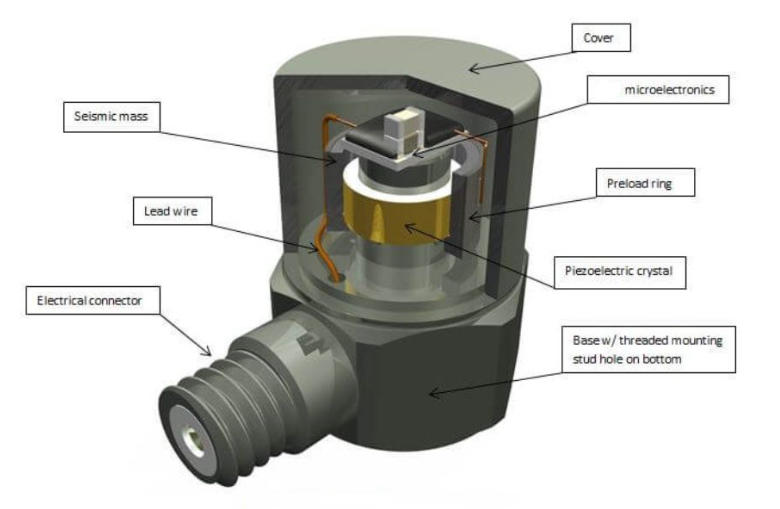

压电效应型

利用压电材料(如锆钛酸铅)的机电耦合特性。当材料受机械应力产生形变时,表面会积累电荷,电荷量与应力成正比。通过测量电荷变化,间接计算角加速度。此类传感器抗干扰能力强,常用于高温、强振动环境。

信号处理:从原始数据到可用信息

噪声滤波

原始信号中混杂电机振动、电磁干扰等高频噪声。采用卡尔曼滤波算法,在保留有效信号的同时抑制噪声。例如,某协作机器人传感器将信号采样率设为1kHz,滤波后数据波动降低至0.1%以内。

动力学补偿

关节转动时,重力与惯性力远大于接触力。需建立详细的动力学模型,通过传感器数据抵消干扰。某装配机器人通过模型校准,将接触力测量误差从5%降至1%。

四、解决问题:技术落地的关键挑战

挑战1:空间与环境的双重约束

关节内部空间有限,传感器需满足微型化(直径<20mm)、耐高温(>80℃)、抗电磁干扰(>50V/m)等要求。某型传感器采用光学感应原理,通过光纤传输信号,成功解决电磁干扰问题。

挑战2:交叉耦合误差的消除

若传感器安装轴线与关节轴线存在偏移,X轴受力可能引发Y轴数据异常。通过标定矩阵校正算法,可将交叉耦合误差控制在0.5%以内。

五、延伸问答:关于角加速度传感器的深度探讨

Q1:角加速度与线加速度有何区别?

A:角加速度反映旋转速度变化率(单位:rad/s²),线加速度反映直线速度变化率(单位:m/s²)。机器人关节运动通常需同时测量两者。

Q2:传感器精度受哪些因素影响?

A:主要取决于材料特性(如压电常数)、结构刚度、温度稳定性。例如,硅基传感器在-40℃至125℃范围内,输出漂移<0.2%。

Q3:如何选择适合的传感器类型?

A:根据应用场景:质量块位移型适合低频、大位移场景;压电型适合高频、冲击测量;MEMS型则兼顾成本与性能。

Q4:传感器数据如何用于控制算法?

A:通过导纳控制或阻抗控制,将角加速度信号转化为力/力矩指令。例如,某抛光机器人根据接触面曲率动态调整刚度参数,实现自适应柔顺控制。

Q5:未来技术发展方向是什么?

A:集成化(单芯片集成多轴测量)、智能化(内置边缘计算)、无线化(减少线缆干扰)将成为主流趋势。

本文总结

加速度传感器作为机器人感知运动的核心部件,通过质量块位移检测或压电效应转化机械信号,结合噪声滤波与动力学补偿算法,实现对角加速度的高精度捕捉。其技术突破不仅提升了机器人装配、搬运等任务的精度,更为人机协作、自主导航等新兴领域奠定了基础。随着材料科学与微电子技术的进步,传感器将向更小、更智能的方向演进,持续推动机器人技术的边界拓展。