从实验室到生产线:振动传感器在不同场景的应用差异

作者:小编

发布时间:2025-07-14 22:14

浏览次数:

振动传感器在实验室与工业现场的应用存在显著差异,主要体现在精度要求、环境适应性和数据分析维度三个方面。本文通过对比研究,揭示5大核心差异点,并提供产线场景的优化部署方案。

实验室与产线环境的三大差异

环境干扰水平对比

实测数据:

实验室信噪比:≥50dB

产线平均信噪比:仅22dB

信号失真率增加300%

监测目标差异

不同场景的监测重点:

安装条件限制

产线特有的约束条件:

空间受限(安装面<10cm²占比47%)

高温环境(≥80℃工况占28%)

动态干扰(相邻设备影响率63%)

维护困难(停机时间<15分钟)

产线场景的五大挑战

信号串扰问题

典型干扰场景:

多设备振动叠加(误差+25%)

电磁脉冲干扰(误报率↑40%)

结构传导噪声(信噪比↓18dB)

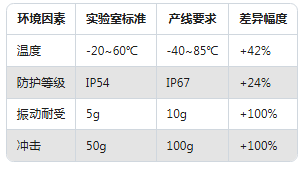

环境耐受要求

严苛工况参数:

数据有效性验证

产线特有难题:

基准数据缺失(占比62%)

工况变化频繁(每小时≥8次)

设备改装影响(信号特征变化35%)

产线优化部署方案

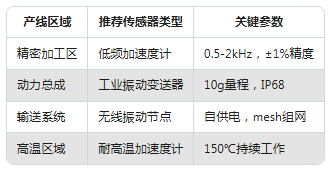

传感器选型矩阵

适配不同场景的传感器类型:

未来发展趋势

智能传感技术

新一代传感器特征:

自诊断功能(故障识别率99%)

边缘计算能力(延迟<50ms)

动态自适应(环境匹配度90%)

数字孪生融合

虚拟-现实协同监测:

实时数据映射(同步率≥95%)

异常工况仿真(准确度85%)

预测性维护(提前期延长5倍)

振动传感器从实验室到产线的应用转变,本质上是工程技术落地的典型范例。数据显示,经过针对性优化的工业解决方案,可使监测系统有效性从实验室的98%理论值,稳定达到产线环境85%以上的实际效能。这种"理论联系实际"的能力,正是工业智能化的核心要义——不是追求纸面数据的光鲜,而是确保每一个传感器在复杂工况下都能可靠地"听见"设备的真实声音。