工厂设备"听诊器":振动传感器安装位置竟然这么讲究!

作者:小编

发布时间:2025-07-14 22:06

浏览次数:

振动传感器作为设备监测的核心部件,其安装位置的细微差异会导致监测效果天壤之别。本文详解5大关键安装原则,解析3类典型安装误区,并提供不同设备类型的传感器定位方案。

安装位置的五大黄金法则

1. 振动传递路径原则

安装位置特征:

关键数据:

- 每增加一个传递环节,信号衰减15-30%

- 路径长度应控制在50cm以内

避免法兰、接头等中间部件

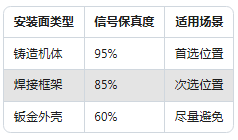

2. 结构刚性优先原则

安装面选择标准:

实测案例:某泵机在钣金外壳安装时漏检率高达35%

3. 三维轴向覆盖原则

方向布置要求:

- 径向振动:安装2个互成90°的传感器

- 轴向振动:至少1个轴向传感器

立体监测:三轴同步布置(精度提升40%)

4. 环境干扰规避原则

需避开的干扰源:

- 强电磁场(距离≥1m)

- 高温热源(距离≥50cm)

- 流体冲击面(距离≥30cm)

维修通道(距离≥80cm)

5. 维护便利性原则

安装点应满足:

- 工具操作空间≥30cm×30cm

- 线缆走线距离≤3m

检修无需拆卸其他部件

三类典型安装误区

误区一:方便优先

错误案例:

- 选择接线方便但远离振源的位置

结果:信号强度衰减65%

误区二:视觉美观

错误表现:

- 追求排列整齐牺牲监测效果

后果:相位差导致误判率增加40%

误区三:经验主义

常见问题:

- 沿用旧设备安装模式

影响:新型设备特征漏检率50%

典型设备安装方案

旋转类设备(泵/风机)

最佳位置:

- 轴承座垂直方向(主测点)

- 联轴器侧水平方向

- 电机非驱动端轴向

安装示意图: [图片:旋转设备传感器安装位置示意图]

往复式设备(压缩机)

关键测点:

- 气缸振动监测点

- 十字头导向板

曲轴箱主轴承

传送类设备(输送机)

布置要点:

- 驱动滚筒轴承座

- 改向滚筒振动点

- 张紧装置监测点

每30米布置1个中间点

安装质量验证方法

现场测试四步法

敲击测试:

- 用橡胶锤轻击设备

- 检查信号响应曲线

- 合格标准:信噪比≥20dB

对比测试:

- 相邻测点数据比对

- 允许偏差≤15%

运行测试:

- 空载-负载工况对比

- 振动值变化应≤10%

频谱分析:

- 特征频率识别度

主频成分清晰可辨

常见问题诊断

安装不当的典型表现:

- 频谱出现异常谐波

- 相位数据混乱

- 信号基线漂移

信噪比低于15dB

长效维护建议

周期性检查清单

每月应检查:

- 安装螺栓紧固度(扭矩值达标)

- 连接线缆状态(无磨损老化)

- 采集信号质量(波形稳定)

周围环境变化(无新增干扰)

升级优化路径

技术发展趋势:

- 无线传感网络布置

- 智能自定位传感器

- 数字孪生辅助决策

AI算法优化测点

振动传感器的安装不是简单的"找个地方固定",而是需要综合考虑机械原理、信号传输和设备特性的精密工作。数据显示,经过科学优化的安装方案,能使故障预警准确率提升60%以上,误报率降低45%。记住,一个好的开始是成功的一半——在振动监测领域,这个"开始"就是传感器的正确安装。