振动传感器如何选型?常见振动传感器型号应用场景解析

作者:小编

发布时间:2025-07-11 12:55

浏览次数:

核心要点摘要:振动传感器选型需综合考虑测量参数、频率范围、安装条件及环境因素。本文系统分析压电式、电涡流式等传感器的技术差异,结合工业场景提出选型决策模型,帮助用户规避常见误区。

为什么振动传感器选型如此复杂?

在工业设备状态监测领域,超过60%的测量误差源于传感器选型不当。某石化企业案例显示,因误用低频传感器监测高频齿轮振动,导致故障漏检造成直接损失超200万元。选型难题主要体现在:

参数理解偏差:混淆位移、速度、加速度传感器的适用场景

环境适配不足:忽视温度、湿度等对传感器性能的影响

成本与性能失衡:盲目追求高精度导致预算浪费

技术分析:主流振动传感器性能对比

压电式加速度传感器

工作原理:利用压电材料的正压电效应优势:

- 频率范围宽(0.1Hz-15kHz)

- 可测加速度达10000g 局限:

- 不能测量静态信号

高温环境需特殊处理

电涡流位移传感器

工作原理:基于电磁感应测量间隙变化优势:

- 非接触测量(0.25-2.5mm量程)

- 分辨率达0.1μm 局限:

- 需校准靶材材质

仅适用于导电体

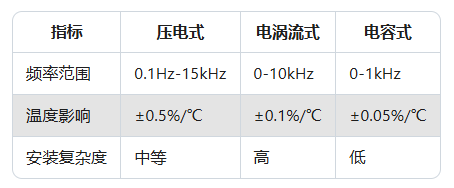

传感器选型关键指标对比表

解决方案:四步选型决策法

第一步:明确监测目标

- 故障诊断:优先选择高频响传感器(如压电式)

- 状态监测:侧重长期稳定性(如MEMS传感器)

工艺优化:需多参数同步测量

第二步:量化环境参数

- 温度范围:超过150℃需选用电荷输出型

- 电磁环境:强干扰场合建议光纤传输

防爆要求:符合ATEX/IECEx认证

第三步:匹配技术参数

- 频率匹配:传感器带宽≥1.5倍特征频率

- 量程选择:正常振动值在量程30%-70%区间

灵敏度:微弱信号检测需>50mV/g

第四步:验证安装可行性

- 安装方式:

- 磁座吸附:便捷但影响高频响应

- 螺纹固定:可靠性高但损伤设备表面

- 位置选择:

- 轴承座径向振动测点距轴承中心1.5倍轴径

齿轮箱测量应避开共振节点

典型应用场景解析

风电齿轮箱监测

需求特点:

- 宽频带振动(10Hz-5kHz)

恶劣环境(-40℃~80℃)

选型建议:

- 三轴加速度传感器

- 防护等级IP68以上

内置温度补偿

数控机床主轴监测

需求特点:

- 高转速(>20000rpm)

- 微米级振动检测 选型建议:

- 电涡流传感器系统

- 采样率≥100kHz

轴向+径向多测点布置

常见选型误区规避指南

误区一:唯精度论某汽车厂案例显示,采用0.1%精度传感器相比1%精度方案,成本增加5倍但实际收益仅提升2%

误区二:忽视信号传输超过20米的模拟信号传输会导致信噪比下降50%,建议改用数字总线传输

误区三:忽略校准周期根据ISO 16063标准,工业级传感器应每12个月进行现场校准

通过系统化的选型方法论,用户可降低30%以上的测量系统维护成本。随着智能传感技术的发展,具备自诊断功能的振动传感器正成为设备健康管理的新选择。