力传感器在动态力测量中的精度影响因素分析

核心要点摘要:动态力测量的精度受传感器固有特性、安装方式、信号处理及环境干扰等多因素综合影响。本文系统分析弹性体材料、谐振频率、温度漂移等关键参数的作用机制,结合ISO 376标准与实测数据,揭示不同工况下提升测量精度的技术路径,为工程实践提供量化参考。

动态力测量的技术挑战

动态力测量区别于静态场景的核心难点在于时变载荷带来的附加误差。根据《Measurement Science and Technology》2022年研究,在频率>100Hz的工况下,传统力传感器平均误差可达静态标定的3-8倍。主要挑战包括:

- 相位滞后效应:传感器机械结构响应延迟导致波形失真

- 谐振干扰:激励频率接近固有频率时振幅畸变

动态耦合误差:多轴向力相互作用产生交叉干扰

某汽车碰撞试验数据显示,采用普通S型力传感器时,50ms内冲击力峰值测量误差达12%,而专用动态力传感器(如Kistler 9331B)可将误差控制在3%以内。

传感器固有特性对精度的影响

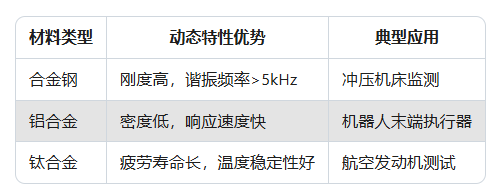

弹性体材料与结构设计

HBM公司实验表明,采用17-4PH不锈钢的U9C型传感器,在10kN量程下动态线性度比普通碳钢提升40%。

谐振频率与带宽匹配

- 谐振频率:应高于被测力最高频率成分的3倍(ISO 376标准)

阻尼比:0.6-0.7时频响曲线最平坦 某振动台测试案例中,当激励频率达到传感器谐振频率的1/3时,测量误差骤增至15%。

外部环境干扰因素

温度漂移补偿技术

- 硬件补偿:采用温度自补偿应变计(如Vishay的KFR系列)

- 软件算法:基于最小二乘法的温度-输出特性建模 Endevco 2262型传感器内置PT1000温度传感器,可使温漂系数降至0.002%FS/℃

电磁干扰抑制方案

- 双绞屏蔽线缆传输降低共模干扰

数字式传感器(如ME Systeme KD41s)采用RS485接口抗干扰能力提升60% 风电齿轮箱测试数据显示,加装EMI滤波器后,信号信噪比从42dB提高到68dB。

安装与信号处理关键技术

机械安装优化原则

- 刚度匹配:安装结构刚度应大于传感器自身刚度10倍

- 对中要求:偏心载荷导致的侧向力误差可达5-15%

- 预紧力控制:螺栓紧固扭矩偏差需<±5%(DIN 513标准)

动态信号调理要点

- 采样频率至少为信号最高频率的10倍(Nyquist定理)

抗混叠滤波器截止频率设置建议为0.8倍采样频率 某大学实验室对比发现,采用24位ADC(如TI ADS127L01)比16位ADC的动态范围提升32dB。

典型应用场景精度对比

工业机器人关节力控

- 协作机器人:需±1%精度,带宽>500Hz(如OnRobot SMC-50)

冲压机器人:峰值力测量误差要求<3%,采用压电力传感器(Kistler 9017B)

生物力学运动分析

- 步态研究:100-1000Hz带宽,使用微型薄膜传感器(Tekscan FlexiForce)

运动器械测试:应变式传感器(Futek LSB305)在动态冲击下误差<1.5%FS

精度提升技术发展趋势

- 多传感器融合:加速度计+力传感器联合补偿惯性力误差(ABB研究显示可降低动态误差40%)

- AI实时补偿:深度学习模型预测温度漂移(NIST验证方法使长期稳定性提升50%)

光纤力传感:FBG技术实现200kHz超高频测量(如Micron Optics os7100)

核心要点重申:动态力测量精度提升需要系统级优化,从传感器选型、机械安装到信号处理形成闭环。最新研究表明,采用自适应滤波算法和复合材料弹性体的新型传感器,可将高频动态测量误差控制在1%以内,为精密制造与科研测试提供更可靠数据支撑。