如何通过加速度传感器精准捕捉设备异常振动?

在工业设备健康监测领域,异常振动往往是机械故障的早期信号——轴承磨损、轴不对中、齿轮断裂等问题均可通过振动特征提前预警。而加速度传感器作为振动监测的核心工具,其部署与数据分析方法直接决定故障诊断的效率和准确性。

本文将系统解析加速度传感器在异常振动检测中的技术要点,助您构建高可靠性的设备预警体系。

一、加速度传感器检测异常振动的核心原理

加速度传感器通过压电效应或MEMS技术,将设备振动产生的加速度转化为电信号,进而通过频谱分析识别异常特征。关键指标包括:

- 振动频率范围:常见设备故障对应的特征频率(如轴承故障频率通常在1kHz以下);

- 加速度量程:根据设备最大振动强度选择(重工业设备常需±50g以上量程);

- 采样率:需高于目标最高频率的2倍(例如检测10kHz高频冲击需20kHz以上采样率)。

案例说明:某风机轴承出现早期磨损时,振动信号中会叠加0.5-2倍转频的谐波分量,通过加速度传感器捕捉这些特征频率,可提前2-3个月预警故障。

二、部署加速度传感器的四个关键步骤

1. 安装位置优化

- 靠近振动源:优先选择轴承座、齿轮箱外壳等刚性连接部位,避免安装在减震垫或柔性支架上;

- 多维度覆盖:对复杂设备(如汽轮机),需在轴向、径向、切向同时部署三轴传感器,确保全向振动数据完整。

2. 传感器方向校准

- 确保传感器敏感轴与设备振动主方向一致,倾斜角度偏差超过5°可能导致灵敏度下降20%以上;

- 使用激光对准仪或安装定位夹具提高方向精度。

3. 信号抗干扰处理

- 电磁屏蔽:工业现场需采用金属铠装电缆,避免变频器、电机等设备的高频干扰;

- 接地优化:单点接地可消除地环路噪声,降低信号基线漂移。

4. 环境适应性配置

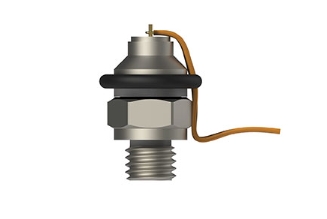

- 高温区域(>80℃)选择电荷输出型压电传感器,避免MEMS因温漂导致零点偏移;

- 潮湿环境需采用IP67以上防护等级的密封结构。

三、异常振动识别的数据分析方法

1. 时域与频域联合分析

- 时域指标:峰值、有效值(RMS)、峭度系数(Kurtosis)用于快速判断振动烈度;

- 频域诊断:FFT频谱分析可定位特征频率(如轴承外圈故障的BPFO频率),小波变换适用于非稳态冲击信号提取。

2. 机器学习模型构建

- 采集历史正常与故障状态下的振动数据,训练分类模型(如SVM、随机森林);

- 实时监测中,通过残差分析或置信度阈值触发预警。

典型应用场景:

- 当齿轮箱振动信号的边频带幅值突增30%且峭度系数>4时,可判定齿面存在点蚀;

- 电机基频幅值持续上升伴随2倍频谐波,提示转子不平衡或对中不良。

四、技术升级方向:从检测到预测性维护

随着边缘计算与物联网技术的发展,加速度传感器的价值正从“异常报警”向“寿命预测”延伸:

1. 边缘智能:在传感器端集成AI芯片,直接完成特征提取与故障分类,降低数据传输延迟;

2. 数字孪生建模:将振动数据与设备三维模型结合,可视化展示故障位置与严重程度;

3. 剩余寿命预测(RUL):基于振动趋势与退化模型,估算关键部件的更换周期。

通过加速度传感器实现设备异常振动检测,需融合精准传感技术、信号处理算法与行业知识库。合理部署传感器并建立智能化分析体系,可帮助企业降低80%以上的意外停机损失。