工业生产中的力传感器 保障产品质量的关键

在自动化生产线上,机械臂精准抓取零件的力度、压铸机对金属材料的压力控制、包装设备对产品封装的紧实度……这些看似平常的工业场景背后,都离不开一个关键元件——力传感器。它如同工业生产的“神经末梢”,将物理世界的力信号转化为可分析的电信号,为产品质量保驾护航。本文将从工业生产中的质量痛点切入,解析力传感器的技术原理与应用价值,并探讨其如何成为现代制造业的“质量基石”。

一、工业生产中的质量隐忧:看不见的“力失控”

在传统工业场景中,力控制往往依赖人工经验或简单机械装置,但这种模式存在显著缺陷:

精度不足:人工操作难以实现微牛级别的力控制,导致产品一致性差;

响应滞后:机械式限位装置无法实时感知力变化,易引发设备过载或产品损伤;

数据缺失:缺乏力值记录功能,质量追溯依赖主观判断,难以定位问题根源。

例如,在电子元件组装中,若插拔力过大,可能损坏精密芯片;在食品包装环节,若封口压力不足,会导致产品漏气变质。这些“看不见的力失控”正成为制约工业高质量发展的隐形瓶颈。

二、力传感器的技术内核:从感知到决策的闭环控制

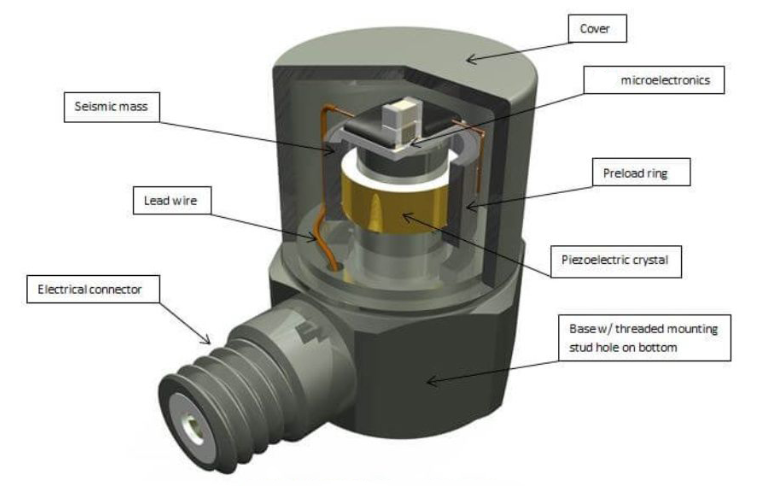

力传感器的核心功能是通过应变片、压电陶瓷等敏感元件,将力信号转化为电阻、电压等电信号,再经信号调理电路处理后输出可读数据。其技术优势体现在三大维度:

1. 高精度感知

采用纳米级应变片材料与微电子工艺,可实现毫牛级力值检测,满足半导体制造、生物医药等高精度场景需求。

2. 实时反馈控制

通过集成数字信号处理器(DSP),力传感器能以毫秒级响应速度调整设备动作,避免因力值突变导致的质量事故。例如,在机器人焊接中,实时监测焊枪压力可防止工件变形。

3. 全生命周期数据管理

配备数据存储与传输模块,力传感器可记录生产过程中的力值曲线,为质量分析提供客观依据。某汽车零部件厂商通过分析压铸机的力值数据,成功将产品不良率降低。

三、力传感器的应用图谱:覆盖全产业链的质量守护

从原材料加工到成品检测,力传感器已渗透至工业生产的各个环节:

1. 原材料处理环节

在金属冲压、塑料注塑等工艺中,力传感器可监测模具压力,防止因压力不足导致的填充缺陷,或因压力过大引发的模具损伤。

2. 装配与加工环节

机器人抓取、螺丝紧固等场景依赖力传感器实现“柔顺控制”。例如,在航空发动机叶片装配中,力传感器能确保螺栓拧紧力矩精准,避免因过紧或过松引发安全隐患。

3. 质量检测环节

通过模拟实际使用场景的力测试,力传感器可检测产品耐用性。例如,在包装行业,通过模拟运输振动时的冲击力,验证包装结构的防护性能。

四、未来展望:智能化与集成化驱动质量升级

随着工业4.0与人工智能技术的融合,力传感器正朝着智能化方向演进:

自诊断功能:通过内置算法监测传感器健康状态,提前预警性能衰减;

边缘计算能力:在传感器端实现数据预处理,减少云端传输延迟;

多模态融合:集成温度、位移等传感器,构建多维质量监测体系。

这些创新将进一步缩短质量反馈周期,推动工业生产从“事后检验”向“事前预防”转型。

总结:力传感器——工业质量的“隐形盾牌”

在追求零缺陷的工业时代,力传感器通过精准感知、实时控制与数据驱动,构建起覆盖全流程的质量防护网。它不仅是设备智能化的关键元件,更是企业提升竞争力、实现可持续发展的核心工具。未来,随着技术迭代与应用深化,力传感器将在更多领域展现其“四两拨千斤”的价值,为工业高质量发展注入持久动力。

延伸问答:关于力传感器的常见疑问

Q1:力传感器与压力传感器有什么区别?

A:力传感器测量的是垂直作用力(如拉力、压力),而压力传感器测量的是单位面积上的力(压强),二者应用场景不同。

Q2:如何选择适合的力传感器量程?

A:需根据实际工况中的最大力值选择,并预留安全余量,避免过载损坏传感器。

Q3:力传感器需要定期校准吗?

A:建议每年校准一次,长期使用或极端工况下需缩短校准周期,以确保测量精度。

Q4:力传感器能否用于动态力测量?

A:可以,但需选择动态响应频率高的型号,并匹配采样率足够的信号调理设备。

Q5:力传感器的安装方式有哪些?

A:常见安装方式包括螺纹连接、法兰安装、嵌入式安装等,需根据设备结构与受力方向选择。