压力传感器的温度误差 怎么补偿才准确

在工业自动化、航空航天、医疗设备等高精度测量场景中,压力传感器的稳定性直接决定了系统的可靠性。然而,环境温度的波动常导致传感器输出信号产生漂移,这种“温度误差”已成为制约测量精度的核心难题。如何通过科学方法实现精准补偿?本文将从误差机理、补偿策略到技术实现,系统解析这一关键问题。

一、温度误差的根源:材料与结构的双重挑战

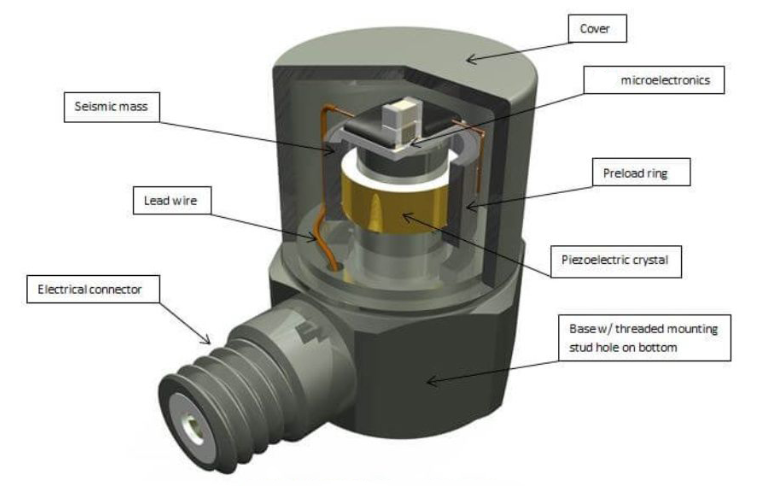

压力传感器的核心敏感元件多采用金属或半导体材料,其物理特性对温度高度敏感。当环境温度变化时,材料内部的电阻率、压阻系数以及热膨胀系数均会发生改变,直接导致传感器输出信号的偏移。例如,半导体压阻式传感器在温度升高时,压阻系数会显著下降,使得相同压力下的输出电压降低;而金属应变片则可能因热膨胀系数不匹配,产生虚假应变信号。

此外,传感器的结构封装也会加剧温度误差。不同材料的热膨胀系数差异可能导致敏感元件与基座之间产生微小形变,进一步干扰测量结果。这种“材料-结构”耦合效应使得温度误差的补偿必须从物理机制与电路设计两个层面同步突破。

二、补偿策略:硬件与软件的协同创新

1. 硬件补偿:从材料选择到电路设计的精细化

硬件补偿的核心是通过物理手段抵消温度影响,常见方法包括:

自补偿材料:通过优化敏感元件的材料配方,使其温度系数与热膨胀系数相互抵消。例如,某些特殊合金的电阻温度系数与压阻系数变化规律相反,可在温度变化时自动平衡输出信号。

电桥补偿电路:将应变片与补偿片组成惠斯通电桥,利用补偿片与应变片相同的温度变化规律,使电桥输出不受温度干扰。这种方法适用于金属应变片传感器,可显著降低零点漂移。

恒流源激励:采用恒流源为传感器供电,使输出电压仅与电阻变化相关,而与温度无关。通过在电路中集成热敏电阻,可动态调整恒流源的输出电流,进一步抑制温度漂移。

2. 软件补偿:算法驱动的智能修正

软件补偿通过采集温度数据并建立数学模型,对传感器输出进行实时修正。常见算法包括:

多项式拟合:根据传感器在不同温度下的输出特性,建立多项式数学模型,通过计算补偿温度引起的误差。该方法实现简单,但需足够多的标定点以确保模型精度。

神经网络补偿:利用深度学习算法训练非线性模型,可处理复杂温度误差模式。例如,通过大量实验数据训练神经网络,使其能够预测并修正传感器在任意温度下的输出偏差。

查表法:将传感器在不同温度下的输出值预先存储为表格,实际测量时通过插值法查找对应补偿值。该方法适用于对实时性要求较高的场景,但需占用较多存储空间。

三、技术实现:从实验室到工业现场的跨越

精准补偿的实现需兼顾理论模型与工程实践。在实验室阶段,需通过精密温控环境室对传感器进行全温度范围标定,记录不同温度点下的输出数据,为补偿算法提供训练样本。在工业现场,则需根据实际应用场景优化补偿策略。例如,在航空航天领域,传感器需承受极端温度变化,此时需采用硬件补偿与软件补偿相结合的混合模式,确保在宽温域内保持高精度。

此外,补偿技术的可靠性验证同样关键。需通过长期稳定性测试、环境适应性测试以及故障注入测试,确保补偿算法在传感器老化、外部干扰等复杂工况下仍能有效运行。

总结:温度补偿——精度与稳定性的基石

压力传感器的温度误差补偿是一项系统性工程,需从材料科学、电路设计、算法优化到工程验证全链条协同创新。通过硬件补偿的物理抵消与软件补偿的智能修正,可显著降低温度对传感器输出的影响,为高精度测量提供可靠保障。未来,随着纳米材料、微机电系统(MEMS)以及人工智能技术的进一步发展,温度补偿技术将向更低功耗、更高集成度以及更强环境适应性的方向演进。

问答环节

Q1:温度误差对压力传感器的影响主要体现在哪些方面?

A1:温度误差会导致传感器输出信号的零点漂移和灵敏度变化,使测量结果偏离真实值,尤其在宽温域应用中影响显著。

Q2:硬件补偿与软件补偿哪种更有效?

A2:两者各有优势。硬件补偿直接从物理层面减少温度影响,适合对实时性要求高的场景;软件补偿则通过算法灵活修正误差,适用于复杂非线性补偿需求。实际应用中常结合使用。

Q3:如何选择适合的温度补偿算法?

A3:需根据传感器特性、应用场景以及计算资源综合选择。简单场景可用多项式拟合,复杂场景推荐神经网络或查表法。

Q4:温度补偿是否需要定期校准?

A4:是的。传感器长期使用后可能因材料老化或环境变化导致补偿参数偏移,需定期重新标定以确保精度。

Q5:未来温度补偿技术的发展方向是什么?

A5:将向智能化、集成化以及低功耗方向发展,例如利用机器学习实现自适应补偿,或通过MEMS技术将补偿电路集成至传感器芯片内部。