压力传感器的测量范围 不同场景怎么选择

在工业自动化与精密制造领域,压力传感器作为核心监测元件,其量程选择直接影响系统稳定性与数据可靠性。面对液压系统、化工反应釜、真空设备等复杂场景,如何避免因量程不匹配导致的测量误差或设备损坏,成为工程师必须攻克的技术难题。本文将从压力类型、环境适应性、动态响应等维度,系统解析不同场景下的选型逻辑。

一、压力类型与量程适配:表压、绝压、差压的差异化选择

压力传感器的核心功能是捕捉压力信号,但不同应用场景对压力基准的定义存在本质差异。以管道压力监测为例,表压传感器以大气压为基准,适用于开口容器或通风管道的常规压力测量;而绝压传感器以绝对真空为基准,常用于高空环境气压监测或真空设备密封性检测。

在液位测量场景中,差压传感器通过计算容器顶部与底部的压力差值,可间接推算液位高度。例如,在储油罐监测系统中,差压传感器的量程需覆盖液位变化引起的最大压力差,同时预留安全余量以应对介质密度波动。若选型时未区分压力类型,可能导致测量数据与实际工况完全脱节。

二、介质特性与材料兼容性:腐蚀性、高温、粘性介质的应对方案

化工生产中的酸碱中和反应釜,其内部介质具有强腐蚀性,普通金属材质的传感器膜片会在短期内被腐蚀穿孔。此时需选用哈氏合金或钽金属隔膜的传感器,其耐腐蚀性能可确保设备在恶劣工况下长期稳定运行。

高温介质场景对传感器材料提出更高要求。熔炉压力监测系统中,传感器需承受高温蒸汽的持续冲击,陶瓷敏感元件与不锈钢外壳的组合成为主流方案。此类传感器通过优化热传导路径设计,可在高温环境中保持测量精度,避免因热膨胀系数不匹配导致的信号漂移。

粘性介质如糖浆、油漆的测量,需采用隔膜式压力传感器。其特殊设计的隔膜结构可有效隔离介质,防止黏附物进入传感器内部影响测量精度。同时,隔膜材质需与介质化学性质兼容,例如食品级硅胶隔膜适用于糖浆生产线的压力监测。

三、动态响应与信号输出:高速自动化场景的选型要点

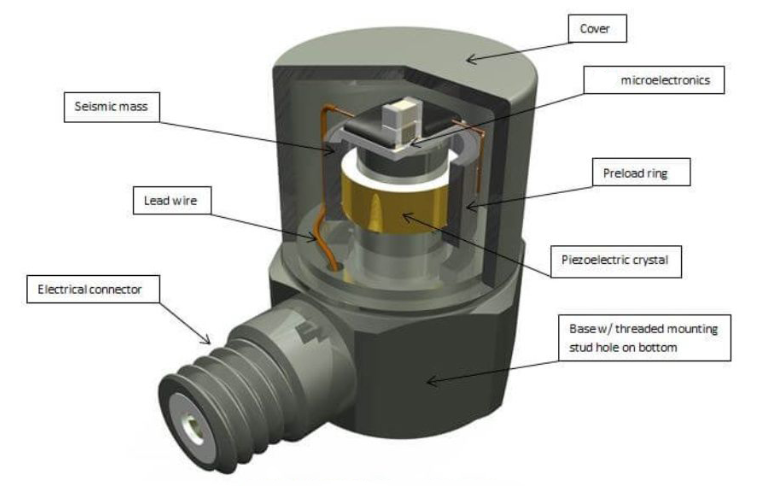

在液压制动系统或高速气动装置中,压力变化频率可达每秒数百次,这对传感器的响应时间提出严苛要求。压电式传感器凭借其晶格变形特性,可实现微秒级响应,适用于高频动态压力监测;而应变式传感器通过优化弹性元件结构,也能满足部分中低频动态场景的需求。

信号输出方式的匹配性同样关键。传统工业控制仪表盘通常接收模拟信号,此时需选用输出电流信号的传感器;而智能工厂的自动化控制系统更倾向数字信号,支持通信协议的传感器可实现即插即用,显著降低系统集成成本。

四、环境适应性与长期稳定性:振动、湿度、电磁干扰的防护策略

矿山设备振动环境对传感器结构强度构成挑战。抗振型传感器通过优化内部元件固定方式,可抵御高频振动冲击,避免测量误差。例如,汽车发动机测试台架上的传感器,需通过振动试验验证其可靠性,确保在复杂工况下仍能输出稳定信号。

高湿度环境如食品加工车间,需选用具备防水密封结构的传感器。防护等级的传感器可有效阻隔水汽侵入,其密封设计通过特殊工艺处理,可在潮湿环境中长期使用而不失效。

电磁干扰场景中,传感器需具备电磁兼容性。通过屏蔽层设计与滤波电路优化,可降低电力变电站或电子制造车间的电磁噪声对测量信号的干扰,确保数据准确性。

总结:量程适配的核心逻辑

压力传感器的量程选择需遵循“覆盖工况、预留余量、匹配精度”的原则。工程师需综合评估压力类型、介质特性、动态响应需求、环境适应性等因素,建立多维选型模型。例如,化工反应釜监测需同时考虑腐蚀性介质、高温工况与差压测量需求;而液压系统则需重点关注高压量程与动态响应性能。通过系统化选型流程,可显著提升设备运行稳定性,降低维护成本。

常见问题解答

Q1:如何判断传感器量程是否匹配实际工况?

A:需测量压力范围,确保最大压力值不超过传感器量程,同时最小压力值不低于量程下限,建议工作区间在量程的三分之一至三分之二之间。

Q2:高温介质测量时,传感器温度补偿功能有何作用?

A:温度补偿功能可自动修正因温度变化引起的测量误差,确保传感器在温度波动环境中仍能输出稳定信号。

Q3:粘性介质测量为何必须使用隔膜式传感器?

A:隔膜结构可物理隔离介质,防止黏附物进入传感器内部影响测量精度,同时隔膜材质需与介质化学性质兼容。

Q4:动态压力测量对传感器响应时间有何要求?

A:响应时间需小于压力变化周期,例如高频动态场景需选用微秒级响应的传感器,中低频场景可适当放宽要求。

Q5:电磁干扰环境如何保障传感器信号稳定性?

A:需选用具备电磁兼容性的传感器,其屏蔽层设计与滤波电路可有效抑制外部噪声干扰,确保测量信号准确性。