振动传感器的灵敏度调节 操作简单吗

振动传感器灵敏度调节的复杂度取决于传感器类型与调节方式。模拟式传感器需硬件调整,操作门槛较高;数字式传感器通过软件界面调节,步骤简化;部分智能传感器支持自动校准,进一步降低操作难度。用户需根据场景需求选择适配方案。

一、灵敏度调节:为何成为关键需求?

振动传感器的核心功能是将机械振动转化为电信号,而灵敏度决定了其对振动幅度的捕捉能力。例如,在机床状态监测中,过高的灵敏度可能导致误报(捕捉到无关振动),而过低则可能漏报(忽略早期故障信号)。因此,调节灵敏度本质是平衡“信号捕捉精度”与“抗干扰能力”的过程。

调节需求通常源于两类场景:

场景切换:同一传感器从监测大型设备(如风机)切换到精密仪器(如光学平台)时,需降低灵敏度以过滤环境噪声;

性能优化:传感器长期使用后,内部元件老化可能导致灵敏度漂移,需重新校准以恢复性能。

二、操作复杂度:由传感器类型决定

灵敏度调节的难易程度与传感器技术路线密切相关,主要分为三类:

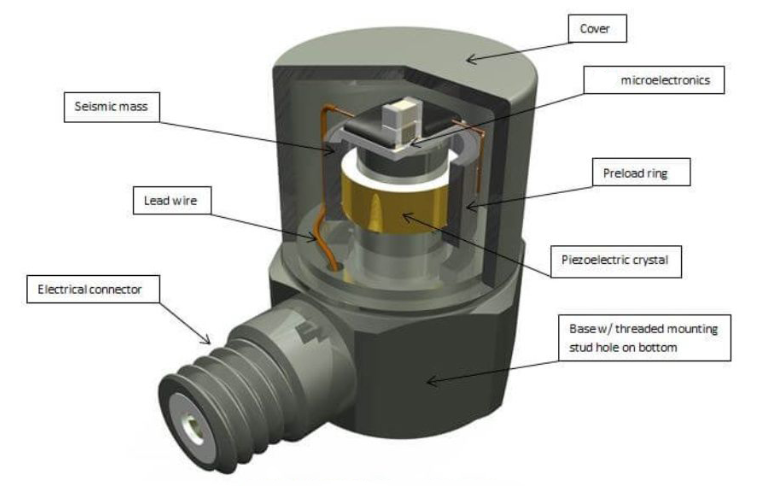

1. 模拟式传感器:硬件调节,门槛较高

传统模拟式振动传感器通过电位器或跳线调节灵敏度。例如,压电式加速度计需打开外壳,用螺丝刀旋转电位器,同时需用示波器实时监测输出信号,确保调节后的幅值在合理范围内。此类操作需专业工具与电气知识,非技术人员易因操作不当导致传感器损坏。

2. 数字式传感器:软件界面,步骤简化

数字式传感器将模拟信号转换为数字信号后,通过上位机软件或本地按键调节灵敏度。例如,MEMS加速度计通常配备配套软件,用户只需在界面中选择“灵敏度设置”选项,从预设档位(如±2g/±4g/±8g)中选择即可。部分产品还支持“一键恢复出厂设置”,进一步降低操作风险。

3. 智能传感器:自动校准,近乎“零操作”

最新一代智能传感器内置自适应算法,可根据环境振动特征自动调整灵敏度。例如,在工业物联网场景中,传感器通过机器学习模型识别“正常振动模式”与“异常振动模式”,动态优化灵敏度阈值。此类传感器无需人工干预,但需前期投入学习成本以理解其工作逻辑。

三、简化操作的关键:选对调节方式

为降低灵敏度调节的复杂度,用户可遵循以下原则:

优先选择数字接口:选购支持USB/RS485/蓝牙等数字接口的传感器,避免模拟式产品的硬件调节;

利用预设档位:选择提供多档灵敏度预设的产品,通过简单切换满足不同场景需求;

关注自动校准功能:若预算允许,选择支持环境自适应的智能传感器,减少人工维护频率。

本文总结

振动传感器灵敏度调节的复杂度并非固定值,而是由传感器类型与调节方式共同决定。模拟式产品需硬件操作,门槛较高;数字式产品通过软件简化流程;智能产品则进一步实现自动化。用户应根据应用场景的精度需求、团队技术能力以及预算范围,选择适配的调节方案,在“操作简单”与“性能可靠”之间找到平衡点。

延伸问答

Q1:灵敏度调节是否会影响传感器的测量范围?

A:是的。提高灵敏度通常会缩小测量范围(例如从±10g调整为±2g),反之则扩大范围。调节前需确认应用场景的振动幅度是否在调整后的范围内。

Q2:数字式传感器调节灵敏度后需要重新标定吗?

A:若仅在预设档位间切换(如±2g切换至±4g),通常无需重新标定;若进行非标准值调节(如自定义灵敏度系数),则需通过标准振动台重新标定。

Q3:智能传感器的自动校准功能是否完全可靠?

A:自动校准基于预设算法,在常规场景下可靠性较高,但在极端环境(如强电磁干扰、高温)中可能出现误判,建议定期人工复核。

Q4:调节灵敏度后,传感器的输出信号格式会变化吗?

A:输出信号格式(如电压、电流、数字协议)通常不受灵敏度调节影响,但信号幅值会变化,需确保后续采集设备(如数据采集卡)的量程匹配。

Q5:能否通过软件远程调节传感器的灵敏度?

A:支持数字接口(如以太网、LoRa)的传感器可通过远程软件调节,但需确保通信链路安全,避免未授权操作导致参数错误。