振动传感器的常见故障 怎么快速排查修复

在工业设备监测、机械状态分析等关键领域,振动传感器如同设备的“神经末梢”,实时感知着设备的健康状态。然而,当传感器出现信号失真、零点漂移或灵敏度衰减等故障时,不仅会导致监测数据失真,更可能引发设备误停机或严重损坏。本文将系统梳理振动传感器的常见故障类型,提供一套从现象识别到根源定位、再到快速修复的标准化流程,帮助技术人员高效解决实际问题。

一、常见故障类型与核心诱因

1. 信号失真:数据与现实的“错位”

典型表现:输出波形畸变、幅值异常波动,如风电场监测系统中主轴振动数据周期性跳变。

核心诱因:

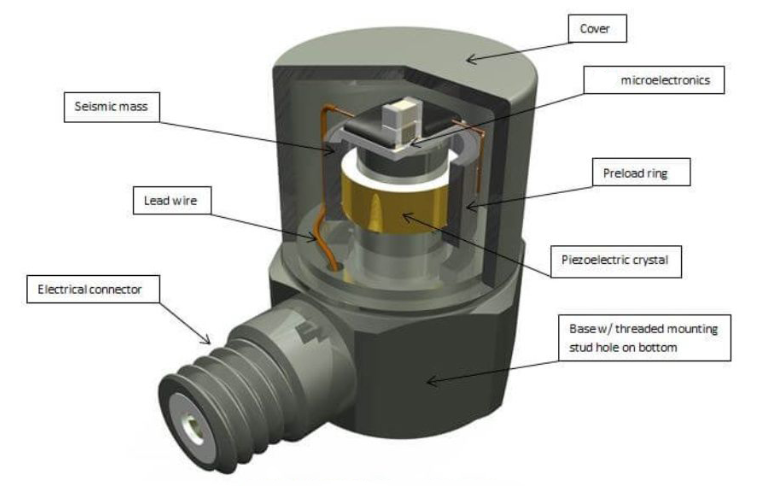

内部元件老化:压电陶瓷片性能衰减导致信号输出不稳定;

电磁干扰:变频器、大功率电机等设备产生的谐波通过线缆耦合进入传感器;

连接线缆破损:屏蔽层断裂引发信号串扰,如电缆被金属支架挤压导致接触不良。

2. 零点漂移:静态下的“虚假警报”

典型表现:设备静止时输出非零信号,如化工厂反应釜监测中温度升高引发的零位偏移。

核心诱因:

环境温度剧烈变化:传感器材料热膨胀系数差异导致内部结构变形;

长期过载使用:弹性元件疲劳引发机械形变,如接触式传感器测头因高温机油氧化导致接触电阻增加。

3. 灵敏度衰减:预警能力的“退化”

典型表现:对相同振动幅值响应减弱,如汽车发动机台架试验中传感器因测头磨损导致接触电阻上升。

核心诱因:

机械磨损:接触式传感器测头与被测表面长期摩擦导致表面氧化;

密封失效:油污、粉尘侵入腐蚀内部元件,如传感器内部应变片受潮引发焊接点虚焊。

二、系统化故障排查流程

1. 外观检查:从“表面”看问题

传感器外壳:检查是否有裂纹、变形,重点关注安装螺纹处;

连接线缆:确认电缆连接器是否松动、针脚弯曲,使用放大镜观察接触点氧化情况;

安装基座:测量振动频谱,排除结构共振干扰,如使用便携式频谱分析仪检测基座固有频率。

2. 电气测试:解码信号的“密码”

阻抗测量:使用LCR测试仪检测传感器输出阻抗,标准值范围因型号而异;

信号源注入:通过函数发生器模拟标准振动信号,验证输出线性度;

噪声分析:在屏蔽室内测试本底噪声,应低于满量程的特定比例。

3. 环境适配:让传感器“适应”工作场景

温度补偿:在极端温度范围内分阶段测试传感器性能,如高温环境下检查密封件是否失效;

电磁屏蔽:对强干扰环境采用双层屏蔽电缆,内层铝箔、外层钢丝编织,并确保屏蔽层接地良好。

三、分层修复策略

1. 元件级维修:打开传感器的“黑箱”

电容/电阻更换:使用热风枪拆解SMD元件,焊接时控制温度;

放大电路调试:通过示波器观察信号放大倍数,调整反馈电阻值;

密封件更换:选用耐温型氟橡胶O型圈,耐温范围覆盖工作场景。

2. 系统级优化:构建可靠的监测网络

冗余设计:采用双传感器并行监测,设置阈值交叉验证,如高铁转向架监测系统通过冗余设计将误报率大幅降低;

电源管理:配置线性稳压电源,纹波电压控制在极低水平;

数据校准:每年进行一次标准振动台校准,参考相关国际标准。

总结

振动传感器的可靠性取决于从选型到维护的全生命周期管理。通过系统化的故障排查方法(外观检查→电气测试→环境适配)和分层修复策略(元件级修复→系统级优化),可显著提升监测系统的稳定性。预防性维护的关键在于建立数据驱动的维护体系,结合振动谱分析、备件管理等技术手段,实现从被动维修到主动预防的转变。

常见问题解答

Q1:振动传感器信号受电磁干扰如何解决?

A:使用近场探头扫描设备周边,重点排查变频器、接触器等强电磁设备,必要时采用光纤传输信号或增加双层屏蔽电缆。

Q2:高温环境下传感器性能衰减怎么办?

A:选用耐温型传感器外壳材料,增加散热片或采用水冷安装基座,确保工作环境温度在传感器允许范围内。

Q3:传感器安装方向错误会导致什么问题?

A:加速度传感器需垂直于振动方向安装,若方向错误会导致测量幅值衰减或相位偏差,需重新调整安装角度并确认扭矩。

Q4:如何快速校准传感器零点?

A:在标准环境下通电预热后,通过专用校准软件或硬件接口进行零点清零,必要时使用标准振动台生成已知幅值信号进行动态校准。

Q5:传感器长期使用后灵敏度下降如何处理?

A:检查测头磨损情况,必要时更换测头或重新打磨表面;若为密封失效导致,需拆解传感器清理内部油污并更换密封件。