振动传感器的灵敏度等级 怎么匹配设备需求

在工业设备健康监测中,振动传感器是捕捉机械故障特征的核心工具。然而,许多工程师在选型时陷入"灵敏度越高越好"的误区,导致监测系统出现信号失真、误报频发等问题。本文将拆解灵敏度匹配的技术逻辑,揭示如何通过科学选型实现设备状态精准感知。

一、灵敏度匹配的底层逻辑:从信号链到故障特征

振动传感器的灵敏度本质是能量转换效率的量化表达。当机械振动能量通过传感器转化为电信号时,灵敏度决定了信号链的初始信噪比。例如,在轴承故障监测中,早期微裂纹产生的振动幅值可能低至微米级,此时需要高灵敏度传感器捕捉微弱信号;而在大型旋转机械的振动监测中,过高的灵敏度反而会因环境噪声干扰导致信号失真。

关键技术矛盾:灵敏度与频率响应范围的动态平衡。高灵敏度传感器往往通过优化压电材料或结构设计实现,但这种优化可能牺牲高频响应特性。例如,某型加速度计在提升灵敏度后,其高频响应上限从十千赫兹降至五千赫兹,导致无法捕捉齿轮啮合的高次谐波特征。

二、设备需求的三维解构模型

1. 振动类型维度

低频振动:建筑结构、大型风机等设备产生的振动频率通常低于百赫兹,此时需要选择低频响应优化的传感器。这类传感器通过增加质量块或优化弹簧系统,将固有频率降低至十赫兹以下,确保对低频信号的完整捕捉。

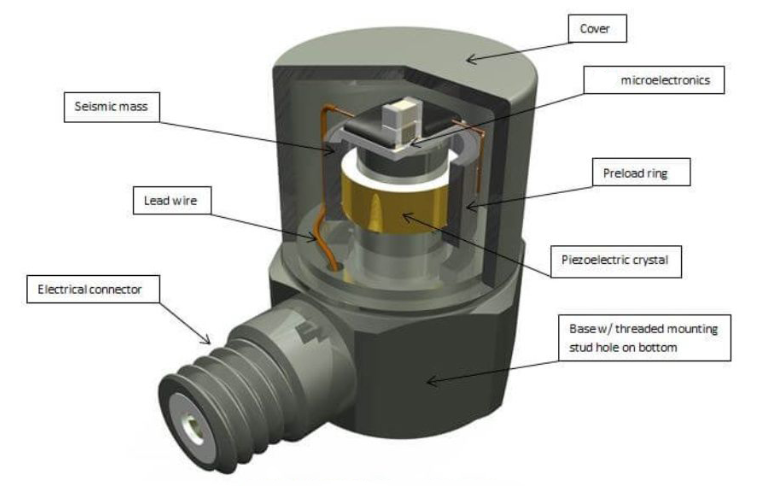

高频冲击:轴承点蚀、齿轮断齿等故障会产生高频冲击成分,要求传感器具备千赫兹级响应能力。这类传感器采用轻量化设计,通过减小质量块降低固有频率,同时优化压电晶体切割方向提升高频灵敏度。

2. 幅值范围维度

设备振动幅值跨度可达三个数量级,从微米级的早期故障到毫米级的严重失衡。选型时需确保传感器量程覆盖设备最大预期振动值,同时保持线性输出。例如,某型速度传感器在量程内线性度优于特定比例,可避免大振动时输出饱和导致的信号失真。

3. 环境适应性维度

高温、强电磁干扰等恶劣环境会改变传感器灵敏度特性。高温环境可能使压电材料介电常数发生变化,导致灵敏度漂移;强电磁场可能通过耦合效应在信号输出端引入干扰。此时需选择具有温度补偿电路和电磁屏蔽设计的传感器,确保环境适应性。

三、灵敏度匹配的工程实践方法论

1. 频谱分析法

通过频谱分析确定设备故障特征频率分布,是灵敏度匹配的基础步骤。例如,某型汽轮机转子不平衡故障的特征频率为工频,而轴承故障特征频率分布在特定倍频段。选型时应确保传感器在这些关键频段的灵敏度满足检测要求。

2. 信噪比优化技术

在灵敏度匹配过程中,需建立"灵敏度-噪声水平-信噪比"的三角关系模型。通过选择低噪声传感器或采用信号调理技术,可在保持灵敏度的同时提升信噪比。例如,某型加速度计采用低噪声电荷放大器,将等效输入噪声降低,显著提升微弱信号检测能力。

3. 动态校准验证

实验室标定与现场验证相结合的动态校准方法,可确保传感器在实际工况下的灵敏度特性。通过对比标准振动台输出与传感器测量值,可绘制实际频率响应曲线,验证传感器在关键频段的灵敏度是否满足设计要求。

总结:构建灵敏度匹配的技术闭环

振动传感器灵敏度匹配是涉及机械振动理论、材料科学、信号处理等多学科的交叉问题。工程师需建立"设备需求分析-传感器参数解构-动态校准验证"的技术闭环,通过频谱分析明确故障特征,结合信噪比优化技术选择合适灵敏度等级,最终通过动态校准确保监测系统可靠性。这种系统化方法可显著提升设备故障诊断的准确率,为工业设备健康管理提供技术保障。

延伸问答

Q1:如何判断传感器灵敏度是否满足设备监测需求?

A:可通过频谱分析确定设备故障特征频率,对比传感器在该频段的灵敏度规格。同时需考虑环境噪声水平,确保信噪比满足检测阈值要求。

Q2:高灵敏度传感器是否适用于所有监测场景?

A:高灵敏度传感器适用于微弱信号检测场景,但在强振动或高频冲击环境中可能因输出饱和或频率响应不足导致失效,需根据具体工况选择。

Q3:灵敏度漂移对监测系统有何影响?

A:灵敏度漂移会导致测量值与实际振动幅值产生偏差,长期漂移可能掩盖故障发展趋势。需选择具有温度补偿和长期稳定性设计的传感器,并定期进行校准维护。

Q4:如何平衡灵敏度与频率响应范围的关系?

A:可通过优化传感器结构设计实现灵敏度与频率响应的平衡。例如采用双质量块结构,在保持高频响应的同时提升低频灵敏度。

Q5:多传感器组网时如何处理灵敏度差异?

A:需建立统一的信号调理系统,对不同灵敏度的传感器输出进行归一化处理。同时采用时间同步技术确保多传感器数据的时间一致性,避免因灵敏度差异导致分析误差。