机器人身上的振动传感器 助力精准动作调整

在智能机器人领域,一个看似微小的部件——振动传感器,正悄然成为突破动作精度瓶颈的关键。当机械臂抓取易碎物品时,当仿生机器人模仿人类行走时,细微的振动反馈如同“神经信号”,帮助机器人实时调整动作轨迹。这种基于振动感知的闭环控制系统,正在重新定义机器人与物理世界的交互方式。

一、精度困境:机器人动作调整的“隐形天花板”

传统机器人的动作控制依赖预设程序与外部传感器(如视觉、力觉),但面对复杂环境时仍存在明显短板。例如,机械臂在高速运动中,微小的惯性偏差可能导致末端执行器偏离目标;仿生机器人模仿人类行走时,关节间的摩擦与地面反作用力难以精确建模。这些场景中,机器人缺乏对自身运动状态的实时感知能力,导致动作调整存在滞后性,甚至引发系统振荡。

更深层的问题在于,机器人与环境的交互是动态的。当接触材质变化(如从金属切换到塑料)、外部干扰出现(如气流扰动)时,仅依靠外部传感器难以捕捉瞬时变化。此时,机器人需要一种“内省”机制——通过感知自身振动,快速识别动作偏差并修正。

二、振动传感器:从“被动感知”到“主动修正”的桥梁

振动传感器的核心价值在于其能捕捉机械系统中的微小振动信号。这些信号看似“噪声”,实则蕴含着丰富的运动状态信息:

频率特征:不同动作模式(如抓取、旋转)会产生特定频率的振动,通过分析频率分布可判断动作类型;

振幅变化:振幅大小直接反映动作力度,当抓取易碎物品时,振幅突变可触发力度调整;

相位关系:多关节机器人的振动相位差能揭示动作协调性,为同步优化提供依据。

以仿生机器人为例,其腿部关节在行走时会产生周期性振动。振动传感器可实时监测这些信号,并与预设的“理想振动模型”对比。一旦检测到偏差(如振幅过大或频率异常),控制系统会立即调整关节扭矩,使机器人恢复稳定步态。这种“感知-分析-修正”的闭环流程,将动作调整的响应时间缩短至毫秒级。

三、技术突破:振动传感器的“三重进化”

要让振动传感器真正成为机器人的“神经末梢”,需解决三大技术挑战:

信号解析能力:原始振动信号往往混杂噪声,需通过滤波算法与机器学习模型提取有效特征。例如,采用小波变换可分离不同频率成分,而深度学习模型能识别复杂振动模式;

实时反馈机制:振动信号的采集与处理需与机器人控制周期同步。通过边缘计算技术,将传感器数据处理下沉至本地,避免云端传输延迟;

多模态融合:振动传感器常与力觉、视觉传感器协同工作。例如,在精密装配任务中,振动信号可辅助力觉传感器判断接触状态,视觉传感器则提供空间定位信息。

这种多维度感知融合,使机器人能更全面地理解自身运动状态。例如,当机械臂末端执行器接触物体时,振动传感器可感知接触瞬间的冲击,力觉传感器测量接触力,视觉传感器确认物体位置,三者共同优化抓取策略。

四、未来展望:从工业场景到生活服务

振动传感器的应用场景正在不断拓展。在工业领域,它可提升机器人装配精度,减少废品率;在医疗领域,手术机器人通过振动反馈实现更精细的操作;在服务领域,仿生机器人能模仿人类更自然的动作,提升交互体验。

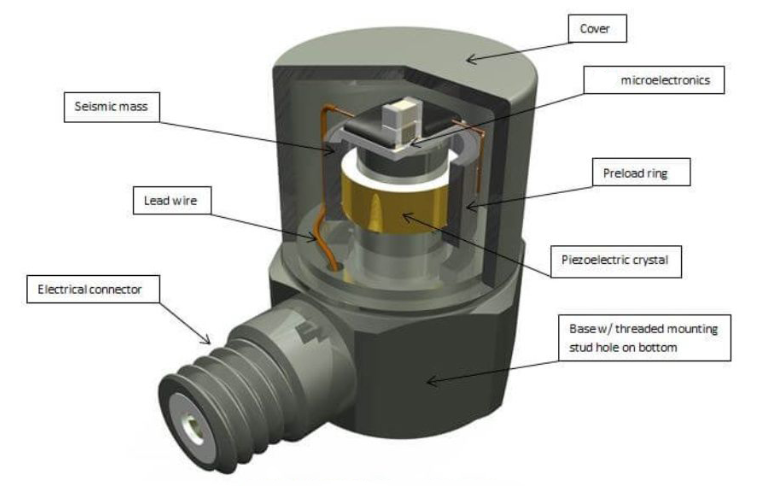

随着材料科学与算法的进步,振动传感器将向更小型化、低功耗方向发展。例如,基于压电材料的微型传感器可直接集成到机器人关节内部,实现“无感化”部署。同时,自适应算法将使机器人能根据不同任务动态调整振动感知阈值,进一步提升动作调整的灵活性。

总结

振动传感器为机器人动作调整提供了全新的技术路径。通过实时感知自身振动,机器人能突破传统控制方法的局限,实现更精准、更稳定的动作输出。这一技术不仅推动了工业自动化升级,也为仿生机器人、服务机器人等领域的发展注入新动能。未来,随着传感器技术与人工智能的深度融合,机器人将具备更强的环境适应能力,真正走向“智能自主”的新阶段。

问答环节

Q1:振动传感器如何帮助机器人减少动作误差?

A:通过实时监测机械振动信号,识别动作偏差(如振幅过大、频率异常),并触发控制系统快速调整关节扭矩或运动轨迹,从而减少误差。

Q2:振动传感器与力觉传感器有何区别?

A:力觉传感器直接测量接触力大小,而振动传感器通过分析机械振动信号间接推断运动状态,两者常协同工作以提升动作精度。

Q3:哪些场景特别需要振动传感器的支持?

A:高速运动控制(如机械臂抓取)、精密装配、仿生机器人行走等场景,因对动作实时性要求高,振动传感器能显著提升稳定性。

Q4:振动传感器会大幅增加机器人成本吗?

A:随着技术成熟,微型化振动传感器的成本已大幅降低,且其能减少废品率与维护成本,长期来看具有经济性优势。

Q5:未来振动传感器的发展方向是什么?

A:将向更小型化、低功耗、多模态融合方向发展,同时结合自适应算法,使机器人能根据任务动态调整感知策略。