振动传感器的响应时间 对故障预警影响大吗

在工业设备健康管理的精密棋局中,振动传感器如同敏锐的“神经末梢”,实时捕捉设备运行中的微小异常。但当设备突发故障时,传感器能否在第一时间传递警报?响应时间——这个常被忽视的技术参数,正悄然决定着故障预警系统的成败。本文将深度解析响应时间如何影响故障预警效果,并探讨优化策略。

一、响应时间:故障预警的“第一道防线”

什么是振动传感器的响应时间?

振动传感器的响应时间,指从设备振动信号产生到传感器输出有效电信号的时间间隔。这一参数直接决定了系统对突发振动的捕捉能力。例如,当轴承出现早期剥落时,剥落产生的冲击振动可能仅持续几毫秒,若传感器响应滞后,关键信号可能被遗漏,导致故障漏报。

响应时间为何成为关键?

故障预警的本质是“抢时间”。以旋转机械为例,齿轮断齿、转子不平衡等故障的振动信号往往具有瞬态特征,持续时间短、能量集中。若传感器响应时间过长,系统可能无法在故障初期捕捉到这些特征信号,导致预警延迟。更严重的是,滞后响应可能使故障从“可修复阶段”滑入“灾难性失效阶段”,增加维修成本甚至引发安全事故。

二、响应时间滞后:故障预警的三大风险

1. 信号捕捉失效:故障“隐形”

当传感器响应时间超过故障振动信号的持续时间时,系统将无法记录完整信号。例如,某风电齿轮箱故障案例中,因传感器响应延迟,系统仅捕捉到故障后期的持续振动,而忽略了早期剥落产生的瞬态冲击,导致故障定位偏差,维修效率大幅下降。

2. 预警延迟:从“早发现”到“晚处理”

响应时间过长会直接延长预警触发时间。在高速旋转设备中,故障发展速度可能以秒计。若传感器需数秒才能输出信号,系统可能错过最佳干预窗口,使故障从轻微磨损演变为严重损坏。

3. 误报率上升:干扰信号“混淆视听”

响应时间不足的传感器可能对环境振动或设备正常启停产生的瞬态信号过度敏感,导致误报。例如,某化工厂因传感器响应时间过短,将管道流体冲击误判为设备故障,引发不必要的停机检修。

三、优化响应时间:技术路径与实施策略

1. 传感器选型:平衡速度与精度

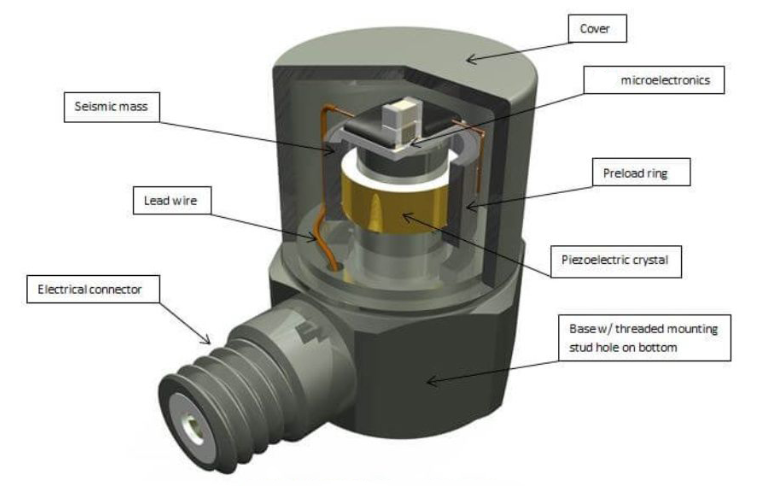

选择响应时间短的传感器是基础。但需注意,过度追求速度可能牺牲测量精度或抗干扰能力。例如,压电式传感器响应时间短,但需配合高精度电荷放大器;MEMS传感器体积小,但需优化信号调理电路以减少延迟。

2. 信号处理算法:从“被动接收”到“主动预测”

通过边缘计算或机器学习算法,可在传感器端对原始信号进行预处理,过滤无关噪声并提取关键特征。例如,采用小波变换算法可实时识别故障特有的瞬态振动模式,即使传感器响应时间较长,也能通过算法补偿提高预警准确性。

3. 系统架构优化:减少传输延迟

传感器与上位机之间的数据传输延迟同样影响整体响应。采用低延迟通信协议(如EtherCAT、TSN)或本地化部署分析模块,可缩短信号从采集到处理的时间。例如,在分布式监测系统中,将分析算法下沉至边缘节点,可减少数据回传中心服务器的等待时间。

本文总结

振动传感器的响应时间并非孤立的技术参数,而是故障预警系统可靠性的核心指标。其影响贯穿信号捕捉、预警触发到故障定位的全流程。通过优化传感器选型、升级信号处理算法及重构系统架构,可显著提升响应效率,将故障预警从“事后补救”推向“事前预防”。在工业设备智能化转型的浪潮中,这一隐形命门正成为企业提升运维竞争力的关键突破口。

延伸问答:关于振动传感器响应时间的深度探讨

Q1:响应时间越短,传感器性能越好吗?

A:不一定。响应时间需与测量精度、抗干扰能力平衡。过度追求速度可能导致信号失真或误报,需根据应用场景综合评估。

Q2:如何判断传感器响应时间是否满足需求?

A:可通过模拟故障实验测试。例如,用激振器产生瞬态振动,观察传感器输出信号与输入信号的时间差,结合故障发展速度判断是否匹配。

Q3:环境温度会影响响应时间吗?

A:会。温度变化可能改变传感器内部材料特性(如压电陶瓷的介电常数),进而影响响应速度。需选择温漂小的传感器或增加温度补偿电路。

Q4:多传感器协同监测时,如何统一响应时间标准?

A:需根据关键故障信号的最短持续时间确定统一标准。例如,若某故障信号持续时间为特定范围,所有传感器响应时间均需小于该值的一半。

Q5:无线传感器响应时间普遍比有线传感器长吗?

A:不一定。无线传感器的延迟主要来自通信模块,若采用低延迟协议(如LoRaWAN优化模式),其响应时间可与有线传感器接近。