振动传感器怎么检测设备不平衡 原理揭秘

在工业生产中,旋转设备的失衡问题如同“隐形杀手”——从精密数控机床到大型风力发电机,失衡引发的振动不仅会加速机械磨损,更可能导致设备停机甚至灾难性故障。传统人工巡检依赖经验判断,难以捕捉早期微小失衡;而振动传感器通过实时监测振动信号,结合频谱分析技术,能精准定位失衡故障,将事后维修升级为事前预警。本文将深入解析振动传感器检测设备失衡的核心原理,揭示其如何成为工业设备健康管理的“听诊器”。

一、失衡的本质:旋转体的“隐形重量”

当旋转部件(如电机转子、风机叶片)的质量分布不均时,高速旋转会产生周期性离心力,这种离心力通过机械结构传递至轴承、机座等支撑部件,引发振动。失衡的根源可能源于制造误差、部件磨损、积垢堆积或安装偏差,例如:

制造误差:转子铸造时密度分布不均;

磨损积累:轴承滚道点蚀导致局部质量变化;

安装偏差:联轴器对中误差引发附加不平衡力。

失衡的振动特征表现为:振动频率与旋转频率(1X)高度一致,且振动幅值随转速平方增长。这种“同步振动”是失衡故障的典型标志。

二、振动传感器:从机械振动到电信号的“翻译官”

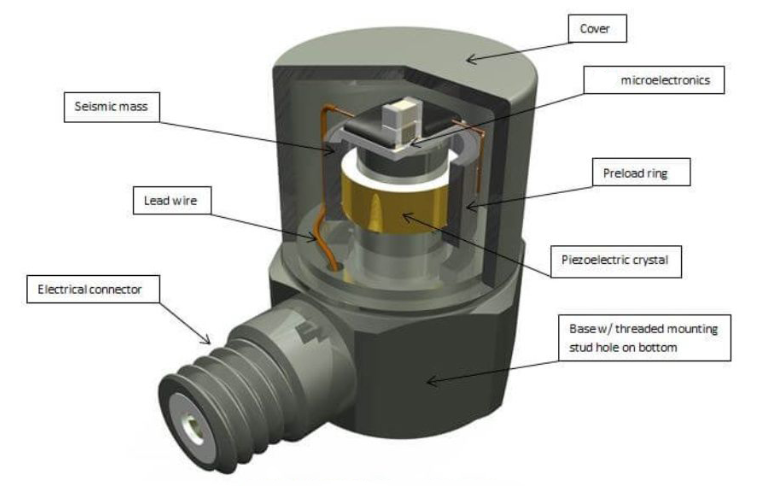

振动传感器通过机电转换原理,将机械振动量转化为可测量的电信号,其核心结构包含:

机械接收部分:直接接触被测物体(如轴承座、机壳),感知振动位移、速度或加速度;

机电变换部分:利用压电效应、电磁感应或电容变化等原理,将振动量转换为电荷或电压信号;

信号调理电路:对原始信号进行放大、滤波和模数转换,提升信噪比。

例如,压电式传感器通过压电陶瓷的形变产生电荷,适合高频振动监测;速度传感器基于电磁感应原理,输出与振动速度成正比的电压,更适用于中低频分析。传感器安装位置需靠近振动源(如轴承座),以减少信号衰减。

三、失衡检测的“三步法”:信号采集、特征提取与故障定位

1. 实时信号采集:构建振动“心电图”

振动传感器持续采集设备振动信号,形成时域波形图。正常设备的振动幅值稳定,而失衡设备的波形会呈现周期性波动,且波动频率与转速同步。例如,当电机转速提升时,失衡引发的振动幅值会显著增加。

2. 频域分析:解码振动“语言”

通过傅里叶变换将时域信号转换为频域频谱图,失衡故障的“指纹”会清晰显现:

1X频率峰值:失衡的直接表现,幅值越高,失衡越严重;

谐波抑制:失衡故障的频谱中,2X、3X等谐波分量幅值远低于1X,与不对中故障(2X峰值显著)形成对比。

3. 相位分析:锁定失衡“方位”

结合相位传感器(如光电编码器)测量振动相位角,可确定失衡质量的位置。例如,若振动相位角为90°,则失衡质量位于旋转方向的垂直方向,为后续配重校正提供精准坐标。

四、失衡校正:从检测到修复的闭环管理

检测到失衡后,可通过两种方式校正:

现场动平衡:在设备运行状态下,通过试重法逐步调整配重块位置,直至振动幅值降至安全阈值以下;

离线动平衡:将转子拆卸至平衡机,利用高精度传感器测量失衡量,通过去重或配重实现精确平衡。

校正后,振动传感器持续监测设备状态,验证平衡效果并建立健康档案,形成“检测-诊断-修复-预防”的闭环管理体系。

总结:振动传感器——工业设备的“健康哨兵”

振动传感器通过实时监测、频谱分析与相位定位,将失衡故障的“隐形信号”转化为可量化的数据,为设备维护提供科学依据。其核心价值在于:

早期预警:在失衡引发严重磨损前捕捉微小振动变化;

精准定位:通过频谱与相位分析区分失衡与其他故障(如不对中、轴承故障);

降低成本:避免非计划停机,延长设备寿命。

随着物联网与人工智能技术的发展,振动传感器正从单一数据采集工具升级为智能诊断节点,为工业4.0时代的预测性维护提供关键支撑。

延伸问答:关于失衡检测的常见问题

Q1:失衡与不对中故障的频谱特征有何区别?

A:失衡故障以1X频率峰值为主,谐波分量幅值低;不对中故障的2X频率峰值显著,且轴向振动幅值接近径向。

Q2:为什么低速设备也需要振动监测?

A:低速设备(如大型风机)虽转速低,但失衡引发的离心力仍可能超过轴承承载能力,且低频振动易引发结构共振。

Q3:振动传感器能否检测所有类型的机械故障?

A:振动传感器擅长检测失衡、不对中、轴承故障等旋转机械问题,但对于电气故障(如电机绕组短路)需结合电流、温度传感器进行综合诊断。

Q4:如何选择适合的振动传感器类型?

A:高频振动(如轴承故障)优先选择压电式传感器;中低频振动(如转子失衡)适合速度传感器;极端环境需考虑耐温、耐腐蚀型号。

Q5:失衡校正后为何仍需持续监测?

A:设备运行过程中可能因磨损、积垢等新因素引发新的失衡,持续监测可确保长期运行稳定性。