工厂里的振动传感器 怎么守护设备正常运行

在现代化工业生产中,设备故障如同潜伏的“定时炸弹”,轻则导致生产线停滞,重则引发安全事故。而振动传感器作为设备健康监测的核心工具,正通过实时捕捉机械振动信号,为设备运行提供全天候守护。本文将深入解析振动传感器的工作原理、应用场景及技术优势,揭示其如何成为工厂设备稳定运行的“隐形卫士”。

一、设备故障的“隐形杀手”:振动异常的危害

机械磨损的累积效应

设备长期运行中,轴承、齿轮等部件的磨损会逐渐改变振动频率与幅值。若未及时检测,磨损加剧可能导致设备突然停机,甚至引发连锁故障。例如,某化工企业因未监测到泵体轴承磨损,导致整条生产线停工,损失严重。

振动异常的连锁反应

振动异常不仅影响设备本身,还可能通过机械耦合传递至其他部件。例如,电机振动超标可能引发联轴器断裂,进而损坏传动系统,维修成本呈指数级上升。

传统监测的局限性

人工巡检依赖经验,难以捕捉早期微弱振动信号;定期维护则存在“过度维修”或“维修不足”的风险。如何实现精准、实时的振动监测,成为工业领域亟待解决的问题。

二、振动传感器:设备健康的“听诊器”

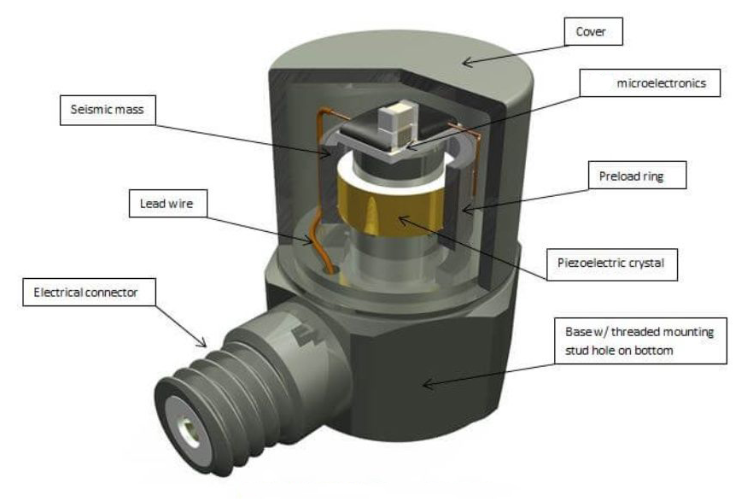

工作原理:从振动到数据的转化

振动传感器通过压电效应或电磁感应原理,将机械振动转换为电信号。这些信号经放大、滤波后,被转换为可分析的振动频谱图,揭示设备运行状态。例如,高频振动可能对应轴承缺陷,低频振动则可能反映齿轮啮合问题。

核心功能:多维监测与预警

实时监测:传感器可连续采集振动数据,覆盖设备全生命周期。

故障诊断:通过频谱分析、时域分析等技术,定位故障类型与位置。

趋势预测:基于历史数据建立模型,预测设备剩余寿命,提前制定维护计划。

技术优势:非侵入式与高灵敏度

与传统接触式监测不同,现代振动传感器多采用无线传输与低功耗设计,可灵活安装于设备关键部位。其灵敏度可达微米级,甚至能捕捉到人类听觉范围外的振动信号。

三、从监测到守护:振动传感器的实战应用

场景一:旋转设备的“健康管家”

在风机、压缩机等旋转设备中,振动传感器可监测转子不平衡、轴弯曲等故障。例如,某钢铁企业通过部署传感器,将风机故障率降低,维修时间大幅缩短。

场景二:传动系统的“预警系统”

齿轮箱、皮带机等传动设备易因振动超标导致齿面剥落或皮带断裂。传感器通过监测振动幅值与相位变化,可提前发现潜在问题,避免非计划停机。

场景三:复杂工况下的“稳定器”

在高温、高湿或强电磁干扰环境中,传感器需具备抗干扰能力。例如,某食品加工厂在潮湿环境下使用防护型传感器,确保监测数据准确性,保障设备稳定运行。

四、技术升级:振动传感器的未来方向

智能化:AI赋能故障诊断

结合机器学习算法,传感器可自动分析振动数据,识别故障模式并生成维护建议。例如,通过深度学习模型,系统能区分正常振动与异常振动,减少误报率。

网络化:构建设备物联网

多传感器协同工作,形成覆盖全厂的振动监测网络。管理人员可通过云端平台实时查看设备状态,实现远程诊断与决策。

微型化:无感化部署

微型传感器可直接集成于设备内部,无需额外安装空间。例如,某半导体企业将传感器嵌入晶圆加工设备,实现“零干扰”监测。

文章总结

振动传感器通过实时监测设备振动信号,为工业生产提供了精准、高效的健康管理方案。其工作原理基于物理效应与信号处理技术,核心功能包括实时监测、故障诊断与趋势预测。在旋转设备、传动系统及复杂工况中,传感器均展现出显著优势。未来,随着AI与物联网技术的融合,振动传感器将向智能化、网络化方向演进,进一步筑牢设备安全防线。

问答环节

Q1:振动传感器能检测哪些类型的设备故障?

A:可检测轴承磨损、齿轮缺陷、转子不平衡、轴弯曲等多种故障,覆盖旋转设备与传动系统。

Q2:振动传感器需要定期校准吗?

A:建议根据使用环境定期校准,以确保测量精度。高温、强振动环境可能缩短校准周期。

Q3:无线振动传感器与传统有线传感器有何区别?

A:无线传感器安装灵活、维护成本低,但需考虑电池寿命与信号稳定性;有线传感器数据传输更稳定,适合固定部署场景。

Q4:振动传感器能否预测设备剩余寿命?

A:通过分析振动趋势与历史数据,可建立寿命预测模型,但结果受运行工况与维护水平影响。

Q5:如何选择适合的振动传感器型号?

A:需综合考虑测量范围、频率响应、环境适应性及安装方式,建议结合设备类型与工况需求进行选型。