振动传感器能测振动幅度 还有哪些核心功能

在工业设备轰鸣运转的场景中,振动传感器如同精密的“机械医生”,通过捕捉设备振动的细微变化,为设备健康诊断提供关键数据。传统认知中,振动传感器主要用于测量振动幅度,但其功能远不止于此。本文将深入探讨振动传感器在工业监测中的核心功能,揭示其如何通过多维感知能力守护设备安全。

一、振动传感器的“基础技能”:从振幅到频率的精准捕捉

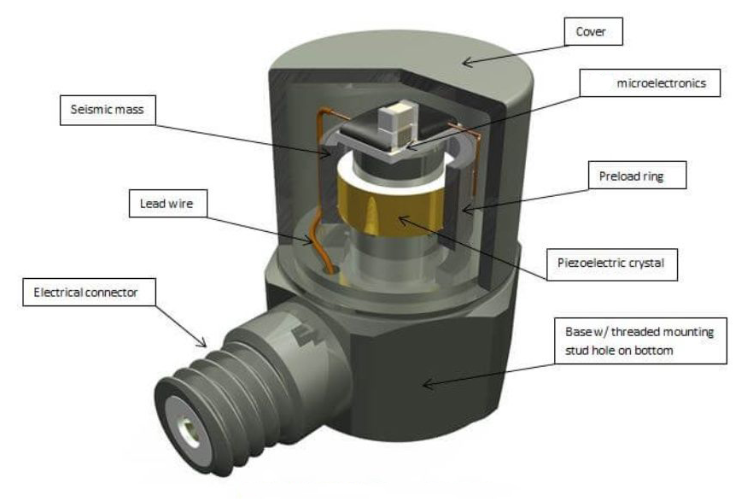

振动传感器的工作原理基于机电转换技术,通过敏感元件将机械振动转化为电信号。以压电式传感器为例,其核心材料在受到振动时会产生电荷变化,这种变化与振动幅度直接相关。然而,现代工业对振动监测的需求已从单一振幅扩展至频率、相位等多维度参数。

频率分析:识别故障的“指纹”

不同设备故障会产生特定频率的振动信号。例如,轴承磨损会引发高频振动,而齿轮啮合问题则表现为低频振动。通过分析振动频率分布,工程师可快速定位故障类型,实现“对症下药”。

相位监测:揭示振动的“时间密码”

相位信息反映了振动信号的时间特性。在旋转机械中,相位差可用于判断转子平衡状态。若相位突变,可能预示转子存在质量偏移或松动问题,需立即停机检修。

二、振动传感器的“进阶能力”:从状态监测到预测性维护

随着工业智能化升级,振动传感器已从被动监测工具升级为主动预警系统,其功能延伸至以下领域:

1. 动态平衡监测:守护旋转机械的“心脏”

旋转机械(如电机、风机)的转子需保持动态平衡,否则会引发剧烈振动。振动传感器通过实时监测转子振动相位与幅度,可计算不平衡量位置与大小。例如,在风机维护中,传感器数据可指导工程师在转子特定位置添加配重块,恢复平衡状态,避免设备损坏。

2. 结构健康评估:建筑与桥梁的“体检报告”

在大型结构(如桥梁、高层建筑)中,振动传感器可长期监测结构振动响应。通过分析振动频率与阻尼特性,可评估结构刚度变化。若振动频率降低或阻尼增大,可能预示结构出现裂缝或材料老化,需提前加固。

3. 冲击事件检测:工业安全的“隐形盾牌”

在化工、能源等高危行业,设备冲击事件(如管道破裂、阀门卡滞)可能引发连锁故障。振动传感器可设置阈值报警,当冲击振动超过安全范围时,立即触发停机保护。例如,在泵房监测中,传感器可区分正常启停振动与异常冲击振动,避免设备二次损伤。

三、振动传感器的“跨界应用”:从工业到生活的场景拓展

振动传感器的应用已突破传统工业边界,渗透至交通、医疗、安防等领域:

汽车领域:通过监测发动机振动,可判断燃烧效率与零部件磨损状态;在自动驾驶中,振动传感器可感知路面颠簸,优化车辆悬挂系统响应。

医疗设备:在心脏监护仪中,振动传感器可捕捉心脏微弱振动,辅助诊断心律失常;在手术器械中,传感器可监测器械振动幅度,避免损伤组织。

智能安防:在周界防护中,振动传感器可感知围栏振动,区分风吹、动物触碰与人为破坏,降低误报率。

总结:振动传感器的“多维感知力”如何重塑工业监测

振动传感器已从单一振幅测量工具,进化为具备频率分析、相位监测、动态平衡评估等核心功能的智能监测系统。其通过捕捉振动信号中的多维信息,为设备健康管理提供“数据基石”,推动工业维护从被动修复转向主动预防。未来,随着传感器技术与人工智能的深度融合,振动监测将实现更精准的故障预测与更高效的资源调度,为工业智能化转型注入新动能。

问答环节

Q1:振动传感器能否用于监测非旋转设备?

A:可以。振动传感器可监测任何产生机械振动的设备,如管道振动、结构振动等,通过分析振动特性判断设备状态。

Q2:振动传感器与加速度传感器的区别是什么?

A:振动传感器是广义概念,包含加速度传感器;加速度传感器专注测量振动加速度,是振动监测的常用类型之一。

Q3:振动传感器如何适应恶劣工业环境?

A:现代振动传感器采用防尘、防潮、耐腐蚀设计,部分型号具备抗电磁干扰能力,可在高温、高压、强振动环境中稳定工作。

Q4:振动监测数据如何指导设备维护?

A:通过分析振动频率、幅度、相位等参数,可识别故障类型与严重程度,制定针对性维护计划,避免过度维修或维修不足。

Q5:振动传感器能否用于预测设备寿命?

A:结合历史数据与机器学习算法,振动传感器可预测设备剩余寿命,为备件库存管理与生产计划提供依据。