加速度传感器的接口类型 怎么匹配控制系统

在工业自动化、汽车电子、消费电子等领域的精密控制场景中,加速度传感器如同系统的“感知神经”,实时捕捉运动状态的关键参数。然而,传感器与控制系统的接口匹配问题,却常成为影响数据传输效率与系统稳定性的隐形瓶颈。本文将从接口类型选择、匹配原则、典型应用场景及常见问题解决策略四个维度,深度解析加速度传感器接口匹配的技术逻辑。

一、接口类型:从模拟到数字的演进逻辑

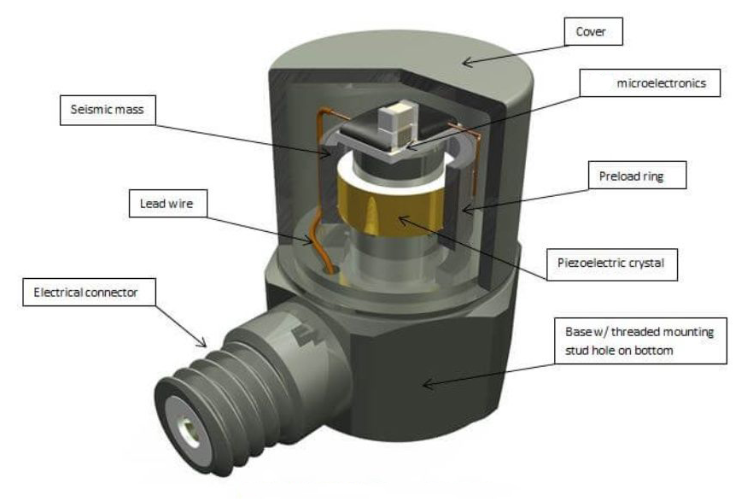

加速度传感器的接口类型主要分为模拟输出与数字输出两大类,其技术特性直接决定了与控制系统的适配性。

1. 模拟输出接口:经典但需“精雕细琢”

模拟输出通过电压信号直接反映加速度值,例如电压与加速度成线性关系。这种接口的优势在于硬件设计简单,成本较低,但存在两大挑战:

抗干扰能力弱:电磁噪声易叠加在模拟信号上,导致数据失真;

信号衰减问题:长距离传输时,电压信号会因线路电阻而衰减,需通过放大电路补偿。

典型应用场景:对成本敏感、传输距离短且环境干扰小的场景,如简易振动监测设备。

2. 数字输出接口:高效与抗干扰的平衡术

数字接口通过I2C、SPI等协议直接传输二进制数据,其核心优势在于:

抗干扰性强:数字信号通过高低电平区分数据,噪声难以干扰信号解析;

传输距离长:无需担心信号衰减,适合复杂工业环境;

多设备协同:I2C支持多从机挂载,SPI可实现高速点对点通信。

典型应用场景:汽车电子稳定系统、无人机飞控系统等对实时性与可靠性要求极高的场景。

二、匹配原则:从需求到技术的精准映射

接口匹配并非简单的“接口类型对应”,而是需从系统需求、性能参数、环境适应性三个维度综合考量。

1. 系统需求驱动接口选择

实时性要求:若系统需毫秒级响应(如汽车防抱死系统),优先选择SPI等高速数字接口;

多传感器协同:需连接多个加速度传感器时,I2C的地址分配机制可简化布线;

成本敏感型场景:模拟接口通过外置ADC模块可实现低成本数字化。

2. 性能参数的“隐形门槛”

采样率匹配:传感器最大采样率需高于控制系统需求,避免数据丢失;

分辨率兼容性:数字接口的位宽(如12位、16位)需与控制系统ADC模块匹配;

信号调理需求:模拟接口需评估是否需要内置放大器或滤波电路。

3. 环境适应性的“最后一道防线”

电磁干扰:工业场景中,数字接口的屏蔽线设计可降低噪声影响;

温度漂移:模拟接口需选择温漂系数低的传感器,或通过软件补偿算法修正。

三、典型场景:从理论到实践的落地路径

1. 汽车电子稳定系统:数字接口的“高速舞者”

在动态稳定控制系统中,加速度传感器需实时监测横向、纵向加速度。此时,SPI接口以高速传输特性确保数据及时送达ECU,而I2C接口则用于连接低速传感器(如温度传感器),形成多层级数据网络。

2. 消费电子防抖:模拟接口的“精简方案”

智能手机摄像头防抖模块中,模拟输出加速度传感器通过内置放大电路直接驱动马达,省去数字接口的协议转换环节,降低功耗与成本。

3. 工业振动监测:混合接口的“双保险”

在大型机械振动监测中,模拟接口传感器用于长期趋势分析(低频信号),数字接口传感器则捕捉突发冲击(高频信号),两者数据融合可全面评估设备健康状态。

四、常见问题与解决策略

1. 信号失真:模拟接口的“降噪三板斧”

屏蔽线设计:采用双绞线或同轴电缆减少电磁干扰;

低通滤波:硬件RC滤波电路滤除高频噪声;

软件补偿:通过算法修正温度漂移与非线性误差。

2. 通信冲突:数字接口的“仲裁机制”

I2C总线冲突:通过上拉电阻与地址分配避免多主机竞争;

SPI时钟同步:统一主从设备时钟源,防止数据错位。

总结

加速度传感器接口匹配的本质,是“需求-性能-环境”三者的动态平衡。模拟接口以低成本与简单性见长,适合资源受限场景;数字接口则以高效与抗干扰性为核心,支撑复杂系统的高精度控制。未来,随着MEMS技术与边缘计算的融合,接口匹配将向“智能化”演进,例如通过自适应协议切换实现动态优化,为工业4.0与智能设备提供更灵活的感知解决方案。