振动传感器的频率范围 不同场景怎么选择

在工业设备监测、结构健康评估、交通工具安全等众多领域,振动传感器如同设备的“神经末梢”,通过捕捉振动信号为系统运行提供关键数据。然而,面对不同场景下复杂的振动特性,如何根据频率范围选择合适的传感器,成为工程师必须攻克的技术难题。本文将从振动类型、传感器原理、场景适配三个维度,系统性解析选型逻辑。

一、振动频率:设备状态的“密码本”

振动是机械系统能量传递的直观表现,其频率范围直接反映设备运行状态。例如,齿轮啮合产生的振动频率与齿数、转速相关,轴承故障引发的冲击振动具有高频特征,而建筑结构在风载或地震作用下的振动则集中在低频段。若传感器频率范围无法覆盖目标频段,轻则导致信号失真,重则遗漏关键故障特征。

典型场景的振动频率特征:

旋转机械:电机、泵等设备的振动频率通常与转速成倍数关系,涵盖低频基频到高频谐波。

结构健康监测:桥梁、建筑的振动频率多集中在低频段,需捕捉微小形变信号。

冲击检测:轴承滚道损伤、齿轮断齿等故障会产生高频瞬态冲击,需传感器具备高频响应能力。

二、传感器类型:频率范围的“分水岭”

根据工作原理,振动传感器可分为加速度型、速度型、位移型三大类,其频率响应特性存在显著差异。

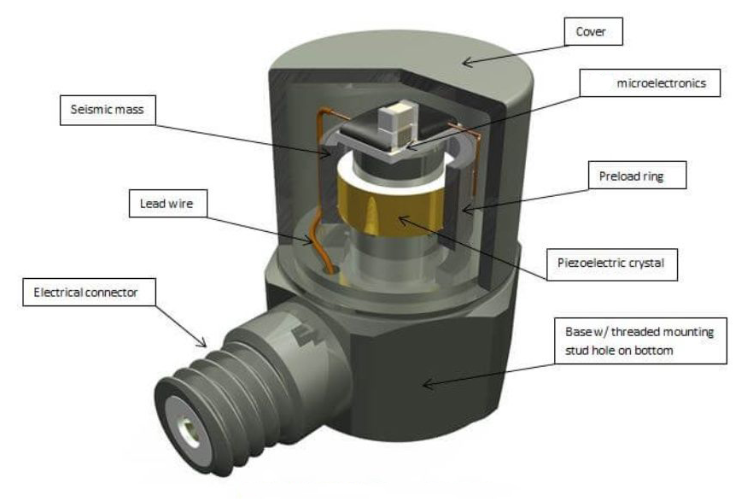

1. 加速度传感器:高频领域的“先锋”

加速度传感器通过压电效应或MEMS技术,将振动加速度转换为电信号。其频率上限可达数十千赫兹,尤其适合高频振动监测。例如,在发动机轴承故障诊断中,加速度传感器可精准捕捉滚珠冲击产生的高频信号。但需注意,其低频性能较弱,低于特定频率时信号会显著衰减。

2. 速度传感器:中频段的“稳定器”

速度传感器通过电磁感应或涡流效应,将振动速度转换为电信号。其频率范围通常覆盖中低频段,适合旋转机械的振动监测。例如,在电机振动评估中,速度传感器可稳定输出与转速相关的振动速度信号,为平衡校正提供依据。

3. 位移传感器:低频领域的“守望者”

位移传感器通过电涡流、电容或激光技术,直接测量振动位移幅值。其低频响应能力突出,可监测建筑结构的微小形变或大型设备的长期位移趋势。例如,在桥梁健康监测中,位移传感器可连续记录结构在风载作用下的动态位移,为安全性评估提供数据支持。

三、场景适配:选型的“黄金法则”

传感器选型需遵循“频率匹配、环境兼容、安装便捷”三大原则,以下为典型场景的适配方案。

1. 旋转机械监测:高频与中频的“双保险”

对于电机、泵等旋转设备,需同时监测基频振动(低频)与故障引发的高频冲击。可采用加速度传感器与速度传感器组合监测:加速度传感器覆盖高频段,捕捉轴承、齿轮故障特征;速度传感器覆盖中低频段,评估整体振动水平。若设备转速较高,需选择谐振频率更高的加速度传感器,避免信号失真。

2. 结构健康监测:低频与耐久性的“双重考验”

桥梁、建筑等结构的振动频率低且幅值小,需选择低频性能优异的位移传感器或速度传感器。同时,传感器需具备抗环境干扰能力,例如采用防护等级高的外壳,抵御雨水、灰尘侵蚀。对于长期监测项目,可选用无线传输传感器,降低布线成本。

3. 交通工具振动分析:宽频与紧凑性的“平衡术”

汽车、列车等交通工具的振动频段宽,从发动机低频振动到路面冲击引发的高频振动均需覆盖。此时,MEMS加速度传感器成为理想选择:其体积小、频带宽,可嵌入发动机、悬挂系统等关键部位。若需监测车轮不平衡引发的低频振动,可搭配速度传感器进行综合分析。

总结:选型需“量体裁衣”

振动传感器的选型本质是频率范围、环境适应性、安装条件的综合权衡。工程师需明确监测目标(如故障诊断、状态评估、安全预警),分析设备振动特性(频率范围、幅值大小),再结合现场环境(温度、湿度、电磁干扰)与安装限制(空间、布线),最终确定传感器类型。记住:没有“万能传感器”,只有“最适合的解决方案”。

常见问题解答

Q1:高频振动监测为何优先选加速度传感器?

A:加速度传感器频率上限高,可捕捉冲击、摩擦等高频振动信号,而速度传感器与位移传感器在高频段信号衰减严重。

Q2:结构监测能否用加速度传感器替代位移传感器?

A:不可直接替代。加速度传感器低频性能弱,难以准确测量微小位移;位移传感器在低频段信噪比更高,更适合结构健康监测。

Q3:传感器频率范围是否越宽越好?

A:并非如此。频率范围过宽可能导致低频段信噪比下降或高频段线性度变差,需根据实际需求选择“够用即可”的频段。

Q4:MEMS传感器能否用于工业设备监测?

A:新一代高精度MEMS传感器已具备工业级性能,可替代部分传统传感器,但在极端环境或超高精度场景中仍需谨慎评估。

Q5:多传感器组合监测的优势是什么?

A:不同传感器频段互补,可全面覆盖设备振动特征;例如加速度传感器监测高频故障,速度传感器评估整体状态,提升诊断准确性。