加速度传感器的响应速度 对使用效果影响大吗

在智能设备普及的今天,加速度传感器已成为消费电子、工业控制、汽车安全等领域的核心元件。其通过感知加速度变化实现运动检测、姿态识别等功能,但用户常忽略一个关键参数——响应速度。当设备需要实时捕捉动态变化时,传感器的响应延迟可能直接影响使用体验甚至安全性。本文将从技术原理出发,探讨响应速度对传感器性能的影响机制,并分析不同场景下的优化策略。

一、加速度传感器响应速度:定义与工作原理

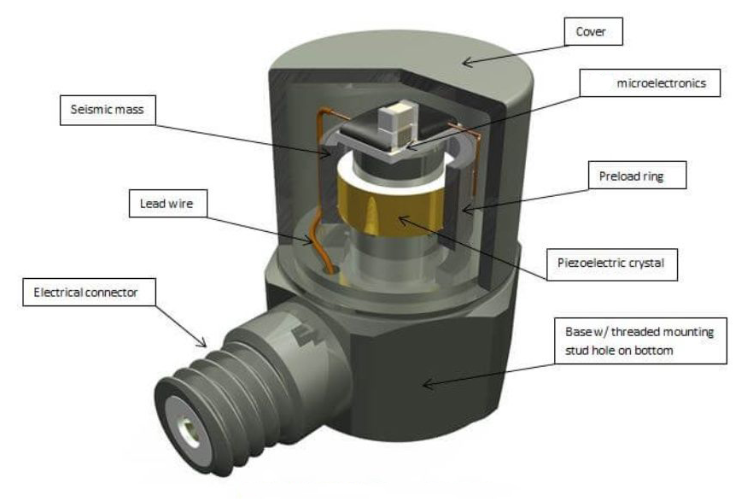

加速度传感器通过检测内部质量块在加速度作用下的位移变化,将物理信号转换为电信号输出。其响应速度指传感器从感知加速度变化到输出稳定信号所需的时间,这一过程涉及机械结构形变、信号滤波处理、数据传输等多个环节。

核心影响因素:

机械结构:悬臂梁、压电晶体等设计决定形变速度

信号处理算法:滤波器带宽直接影响信号更新频率

接口传输协议:模拟输出与数字输出的延迟差异显著

例如,消费级传感器多采用MEMS工艺,通过优化微结构尺寸可提升响应灵敏度;而工业级传感器则通过硬件滤波电路与软件算法协同,在抗干扰与响应速度间取得平衡。

二、响应速度对使用效果的影响路径

1. 动态捕捉能力:从“感知”到“反应”的临界点

在无人机姿态控制场景中,传感器需实时监测飞行器倾斜角度并反馈给飞控系统。若响应延迟过高,系统可能因数据滞后产生误判,导致姿态调整过度或不足。类似地,游戏手柄的震动反馈、VR设备的头部追踪等功能,均依赖传感器对微小加速度变化的快速响应。

技术挑战:

机械惯性导致质量块位移滞后

信号处理中的滤波环节引入延迟

多轴传感器数据融合的同步性问题

2. 精度与稳定性的博弈

提升响应速度往往伴随噪声增加的风险。例如,在汽车安全气囊触发系统中,传感器需在碰撞瞬间完成加速度检测与信号输出,但过度追求响应速度可能导致误触发。因此,工程师需通过优化滤波算法(如卡尔曼滤波)或采用自适应采样率,在响应速度与信号稳定性间找到平衡点。

典型案例:

消费电子:智能手机屏幕旋转功能需平衡响应速度与功耗

工业设备:振动监测系统需区分正常振动与故障特征信号

三、如何优化传感器响应性能?

1. 硬件层面的创新设计

结构优化:采用更轻质的材料减少质量块惯性

工艺升级:通过微纳加工技术缩小传感器尺寸

电路改进:集成专用信号处理芯片减少传输延迟

2. 软件算法的协同优化

动态滤波:根据应用场景调整滤波器截止频率

数据预测:利用机器学习模型预估加速度变化趋势

多传感器融合:结合陀螺仪数据补偿加速度信号延迟

3. 应用场景的定制化策略

高动态场景:优先选择响应速度快、带宽高的传感器

静态监测场景:可适当降低响应要求以提升抗干扰能力

混合场景:通过软件配置实现响应速度与精度的动态切换

本文总结

加速度传感器的响应速度并非孤立参数,而是与机械结构、信号处理、应用场景深度耦合的系统性问题。在需要实时交互的场景中,响应延迟可能直接导致功能失效;而在静态监测场景中,过度追求速度反而可能引入噪声。用户选择传感器时,应基于具体需求评估响应速度与精度、稳定性、功耗等参数的优先级,通过硬件设计、算法优化与场景适配的综合策略,实现性能与成本的平衡。

延伸问答

Q1:响应速度越快的传感器一定更好吗?

A:不一定。高响应速度可能伴随噪声增加,需根据应用场景权衡。例如,静态监测场景中,适度降低响应要求可提升信号稳定性。

Q2:如何判断传感器的响应速度是否满足需求?

A:可通过模拟实际工况进行测试,观察传感器输出信号与真实加速度变化的同步性,或参考厂商提供的典型应用案例。

Q3:提升响应速度会显著增加成本吗?

A:成本增加取决于优化路径。硬件升级(如采用更先进的工艺)成本较高,而软件算法优化(如动态滤波)成本相对可控。

Q4:多轴传感器的响应速度是否一致?

A:不一定。不同轴向的机械结构与信号处理电路可能存在差异,需通过校准确保多轴数据同步性。

Q5:环境温度对响应速度有何影响?

A:温度变化可能导致材料热膨胀或电路参数漂移,进而影响响应速度。工业级传感器通常通过温度补偿算法降低此类影响。