振动传感器的安装位置 选对才能测准确

在工业设备监测、建筑结构健康评估或精密仪器调试中,振动传感器是捕捉动态信号的核心工具。然而,许多用户发现,即使使用高精度传感器,测量结果仍存在偏差。问题往往不在传感器本身,而在于安装位置的选择。本文将通过“问题剖析-误区解析-科学选位”的逻辑,为您揭示如何通过合理安装实现精准测量。

一、安装位置为何如此关键?

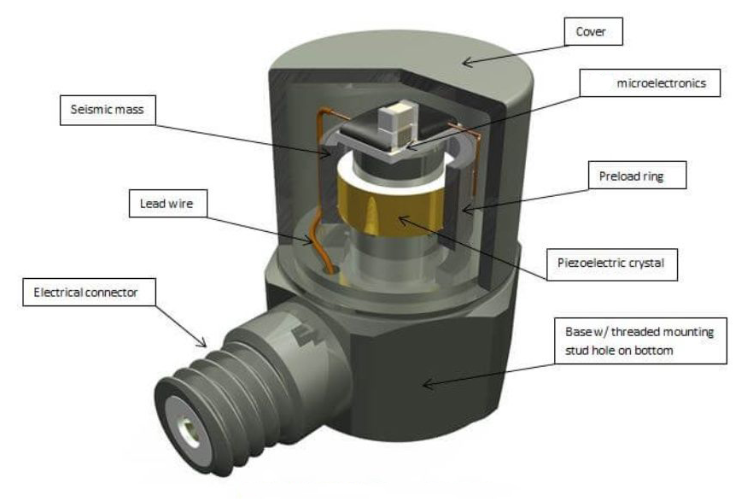

振动传递路径的复杂性

设备振动并非均匀分布,其传递路径受结构刚度、质量分布及连接方式影响。例如,旋转机械的振动可能通过轴系传递至轴承座,再经机架扩散至设备外壳。若传感器安装在振动衰减区域(如远离振源的支撑点),信号强度会大幅降低,导致测量失真。

监测目标的差异化需求

不同场景对振动监测的侧重点不同:

设备故障诊断:需捕捉高频冲击信号,传感器应靠近齿轮啮合点或轴承滚道;

结构健康监测:需评估整体振动模态,传感器需布置在结构刚度突变处(如梁柱节点);

动态平衡调试:需分析旋转部件的周期性振动,传感器需与旋转轴保持固定相位关系。

二、常见安装误区与后果

误区1:随意选择“方便位置”

部分用户为节省安装时间,将传感器固定在设备外壳或现有螺纹孔上。然而,外壳可能通过减震垫与核心部件隔离,导致高频振动被过滤;现有螺纹孔若未经过振动特性分析,可能位于振动节点(振幅最小点),无法捕捉有效信号。

误区2:忽视安装面平整度

传感器与被测面的接触质量直接影响信号传递效率。若安装面存在凹凸、油污或锈蚀,会引入额外噪声,甚至导致传感器松动。例如,在曲面或倾斜面上直接安装,可能因接触不良导致低频信号失真。

误区3:未考虑环境干扰

传感器安装位置若靠近强电磁场(如电机接线盒)或高温区域(如排气管道),会引入电磁干扰或热漂移,掩盖真实振动信号。此外,多传感器协同监测时,若未规划合理间距,可能因信号串扰导致数据混乱。

三、科学选位的四大原则

原则1:贴近振源,捕捉原始信号

优先选择振动能量集中的区域,如旋转机械的轴承座、往复机械的活塞杆连接点。对于复杂结构,可通过有限元分析或锤击试验确定振幅最大位置。

原则2:避开振动衰减与干扰区域

远离减震装置(如弹簧支座)、柔性连接件(如波纹管)及振动节点。同时,避开通风口、管道等可能产生气流噪声的区域,以及强电磁场源。

原则3:确保安装面刚性接触

安装面需平整、清洁且具有足够刚度。对于曲面或不规则表面,可使用磁性底座或专用转接板,并通过预紧力确保传感器与被测面紧密贴合。

原则4:兼顾多维度监测需求

若需同时监测径向、轴向振动,需在垂直方向布置多个传感器;对于三维振动分析,需采用三向传感器或组合安装方式,确保覆盖所有自由度。

本文总结

振动传感器的安装位置是影响测量精度的核心因素。通过避开常见误区,遵循“贴近振源、避开干扰、刚性接触、多维覆盖”四大原则,可显著提升信号质量。实际应用中,需结合设备结构、监测目标及环境条件综合规划,必要时借助仿真工具或试验验证,方能实现精准监测。

问答列表

Q1:振动传感器能否安装在设备外壳上?

A:若外壳与核心部件刚性连接且无减震装置,可安装;但需避开振动衰减区域,并确保接触面平整。

Q2:多传感器协同监测时,间距应如何规划?

A:间距需根据设备尺寸及振动波长确定,一般建议大于振动波长的四分之一,以避免信号串扰。

Q3:曲面表面如何安装振动传感器?

A:可使用磁性底座或专用转接板,通过预紧力确保传感器与曲面紧密贴合,必要时涂抹导热硅脂增强接触。

Q4:高温环境对振动传感器有何影响?

A:高温可能导致传感器灵敏度漂移或材料老化,需选择耐高温型号或加装隔热装置,并避开直接热源。

Q5:振动节点为何不适合安装传感器?

A:振动节点处振幅最小,信号强度弱,易被环境噪声掩盖,导致测量结果失真。