加速度传感器的安装要点 这些细节不能忽视

加速度传感器作为精密测量工具,其安装质量直接影响测量精度。核心要点包括:刚性结构安装、表面平整度控制、轴向对齐、温度与电磁环境管理、高频响应优化及长期稳定性维护。本文从安装原理出发,结合典型应用场景,系统梳理安装过程中的关键技术细节,为工程实践提供可落地的操作指南。

一、安装质量为何成为测量成败的关键?

在工业设备振动监测场景中,某企业曾因传感器安装面存在微小凹凸,导致高频信号衰减,误判设备故障;另一案例中,未考虑温度影响的传感器在高温环境下产生零点漂移,引发持续误报警。这些教训揭示:安装环节的微小疏忽,可能彻底颠覆测量结果的可信度。

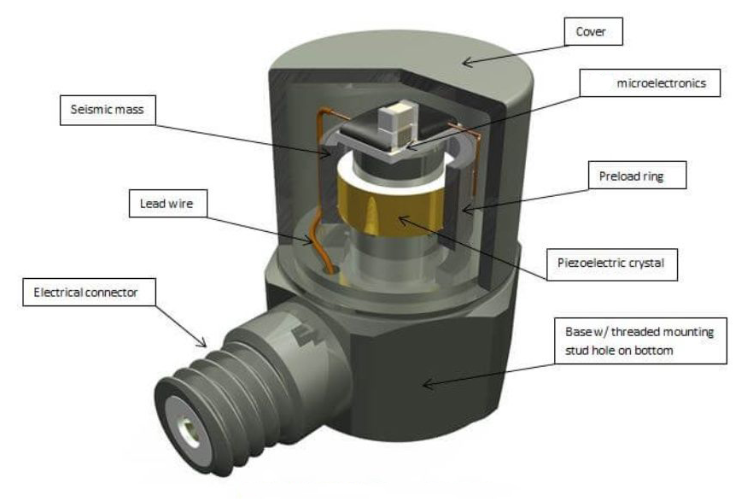

加速度传感器通过质量块与弹性元件构成的机械系统,将加速度转化为可测量的物理量。这一转换过程对安装环境的机械特性高度敏感——安装面的刚度、接触面积、温度传导性等因素,均会改变传感器的固有频率与阻尼特性,进而影响测量频带与幅值精度。

二、安装过程中的五大核心挑战与解决方案

挑战1:如何选择“黄金安装点”?

原则:优先选择振动传递路径短、结构刚度高的区域。

实践:

旋转机械:轴承座或支撑结构是理想位置,可捕捉核心振动信号

建筑结构:承重梁、柱节点等关键部位,避免薄壁或柔性连接区域

特殊场景:桥梁监测采用嵌入式安装,将传感器预埋于混凝土内部;卫星应用则需考虑微重力环境,采用非接触式磁悬浮方案

技术细节:安装点选择需结合振动模态分析,通过有限元仿真确定结构刚度分布,确保传感器位于振动能量集中区域。

挑战2:如何实现“零间隙”接触?

原则:传感器底面与安装面必须完全贴合,消除空气间隙。

实践:

表面处理:清除油污、锈蚀及涂层,必要时进行打磨至金属基体暴露

安装介质选择:

螺钉安装:推荐使用规定扭矩的钢制螺钉,配合真空硅脂改善高频响应

胶粘剂安装:选用环氧树脂类高强度胶,控制胶层厚度不超过薄层极限

磁吸安装:仅适用于低频小加速度场景,需确保被测面为磁性材料

技术细节:接触面不平度应控制在微米级,可通过激光干涉仪进行表面形貌检测。

挑战3:如何确保轴向精准对齐?

原则:传感器敏感轴与待测振动方向严格平行,误差需控制在极小角度内。

实践:

单轴传感器:使用激光校准仪进行方向标定

三轴传感器:采用专用校准工装确保三轴正交性,避免交叉耦合误差

动态校准:通过力锤敲击测试获取频响函数,反向补偿安装引入的幅频畸变

技术细节:轴向偏差会导致测量信号分量分解,在高频段可能引发幅值误差。

挑战4:如何应对环境干扰?

原则:隔离温度、电磁及机械噪声源。

实践:

温度管理:高温环境采用热隔离支架,低温场景增加加热模块

电磁屏蔽:电缆采用双层屏蔽结构,外层单端接地,内层通过传感器壳体接地

机械隔离:高冲击场景设计金属橡胶隔振器,避免共振放大

技术细节:温度每变化一定范围,铝合金基座可能产生显著等效加速度漂移,需通过实时补偿算法修正。

挑战5:如何保障长期稳定性?

原则:建立周期性维护机制,监控安装状态退化。

实践:

定期检查:螺钉固定结构每半年复紧,胶合结构每年进行剪切强度测试

环境监测:记录安装位置温湿度变化,评估对传感器性能的影响

档案建立:保存安装扭矩、胶合剂批号等关键参数,实现全生命周期追溯

技术细节:长期运行后,安装面可能因应力释放产生微变形,需通过频响函数复测验证系统特性。

三、安装质量验证的三大黄金标准

敲击测试法:用力锤敲击安装点,通过时域波形分析安装谐振频率,确保其高于被测信号最高频率的数倍

交叉验证法:使用激光测振仪或参考传感器进行同步测量,幅值偏差控制在极小范围内

相位分析法:对阵列式安装的传感器进行互相关分析,确认时延误差小于微秒级

总结

加速度传感器的安装是一门融合机械设计、材料科学与信号处理的交叉学科。从安装点的力学特性分析,到接触界面的微观处理;从环境干扰的主动隔离,到长期稳定性的被动维护,每个环节均需以工程严谨性为准则。掌握这些核心要点,方能在复杂工况下实现“测量即真理”的终极目标。

延伸问答

Q1:加速度传感器能否安装在柔性结构上?

A:柔性结构会显著改变传感器固有频率,导致测量频带偏移。如必须安装,需通过附加质量调谐或有限元仿真修正系统特性。

Q2:高温环境对安装有哪些特殊要求?

A:需选用耐高温安装基座,避免胶合剂失效;同时采用热隔离设计,防止传感器本体温度超限。

Q3:三轴传感器安装时如何确保正交性?

A:需使用专用校准工装,通过激光干涉仪或电子水平仪进行三维空间定位,确保各轴垂直度。

Q4:安装后如何快速判断传感器是否工作正常?

A:可进行静态重力场测试,观察各轴输出是否符合预期;或进行已知幅值的振动激励,验证测量值与输入的一致性。

Q5:长期运行后传感器性能下降的主要原因是什么?

A:常见原因包括安装面应力释放导致的微变形、环境侵蚀引起的接触劣化,以及电子元件的自然老化。需建立定期校准机制进行预防。