机器人智能物流与仓储中通用传感器如何保障流畅运行?

本文聚焦机器人智能物流与仓储场景,探讨通用传感器保障系统流畅运行的关键机制。通过分析环境感知、动态避障、精准定位、状态监测等核心环节,揭示多模态传感器协同工作原理,阐述如何通过技术融合实现复杂场景下的稳定作业,为智能物流系统设计提供理论支持。

一、环境感知:构建“数字孪生”的基础层

多模态融合感知体系

单一传感器难以应对复杂仓储环境,现代物流机器人普遍采用激光雷达、视觉相机、超声波传感器、红外传感器的协同方案。激光雷达负责远距离障碍检测,视觉相机精准识别货物条码与货架地标,超声波传感器捕捉近距离盲区,红外传感器则划定人机安全边界。这种“远近结合、刚柔互补”的感知网络,使机器人能实时构建仓库三维地图,定位精度达到厘米级。

语义化环境建模

通过深度学习算法,传感器数据被转化为结构化信息。例如,视觉系统不仅能识别货物位置,还能判断其类型、重量分布甚至易损性;激光雷达点云数据可分析货架承重状态,提前预警倾斜风险。这种“感知-理解”的升级,使机器人从“执行指令”转向“自主决策”,例如根据货物特性自动调整抓取力度,或规划最优存储路径。

二、动态避障:从“被动响应”到“主动预判”

实时障碍物识别与分类

视觉与激光雷达的融合使机器人能区分静态障碍(如货架、墙壁)与动态障碍(如人员、移动设备)。通过目标跟踪算法,系统可预测障碍物运动轨迹,提前调整路径。例如,当检测到人员突然闯入行驶路线时,机器人会减速并规划替代路径,而非简单停止。

多级安全防护机制

传感器网络构建起“预防-缓冲-应急”三层防护:红外传感器划定安全距离,超声波传感器监测近距离物体,碰撞传感器在接触瞬间触发紧急制动。这种冗余设计确保即使单一传感器失效,系统仍能保障安全。

三、精准定位:破解“最后一厘米”难题

多传感器协同定位

在高密度存储场景中,机器人需在狭窄通道内精准对接货架。激光SLAM(同步定位与建图)技术结合视觉里程计、IMU(惯性测量单元)数据,实现亚厘米级定位。例如,通过激光反射板与视觉特征点的双重校验,系统可消除地面不平整导致的定位漂移。

自适应校准技术

针对环境变化(如温度波动、灰尘积累)对传感器的影响,系统采用动态校准算法。例如,激光雷达数据与视觉标记物的实时比对,可自动修正温度引起的测量误差;超声波传感器的声速补偿算法,则能适应不同湿度环境。

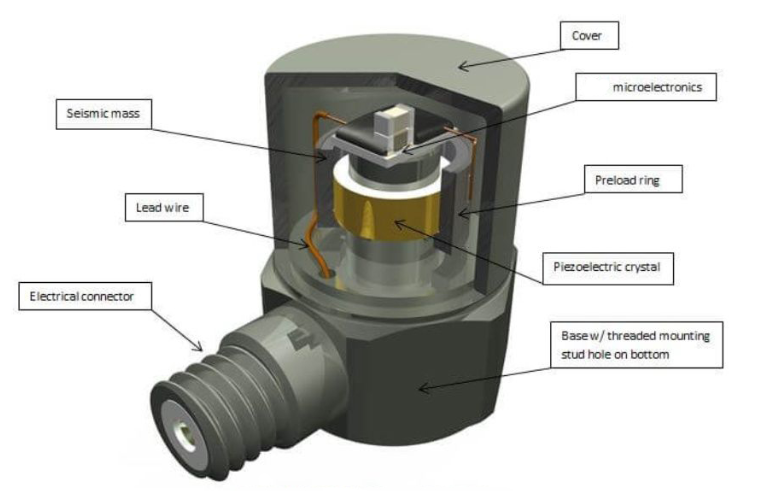

四、状态监测:从“故障维修”到“预测性维护”

设备健康管理

安装在叉车、堆垛机上的多维力传感器,可实时监测设备受力状态。当检测到货叉承受异常压力时,系统会限制负载并提示检查;振动传感器则能捕捉电机早期故障特征,提前预警维护需求。这种“状态感知-主动干预”模式,将设备故障率降低。

库存动态监控

重量传感器与视觉系统的结合,实现了库存的“无感盘点”。托盘上的重量传感器可实时更新库存数量,视觉系统则验证货物摆放规范性。当检测到货物倾斜或移位时,系统会自动触发调整指令,避免安全隐患。

总结:传感器——智能物流的“隐形大脑”

通用传感器已从单一数据采集工具,演变为智能物流系统的“决策中枢”。通过多模态融合感知、语义化环境建模、动态避障算法与预测性维护技术的协同,传感器网络正推动仓储作业向“全自主、零干预”方向迈进。未来,随着5G与边缘计算的普及,传感器将实现更低延迟的数据处理,为物流行业带来更高效的柔性生产能力。

问答列表

Q1:物流机器人如何应对强光环境下的感知挑战?

A:采用抗阳光干扰的激光雷达与偏振滤镜视觉相机,结合红外传感器的辅助定位,确保强光环境下数据稳定性。

Q2:多传感器数据冲突时如何决策?

A:通过卡尔曼滤波算法融合不同传感器数据,根据历史精度与实时场景动态调整权重,优先采用可靠性更高的数据源。

Q3:传感器故障时如何保障系统运行?

A:采用冗余设计,关键功能部署多组传感器;故障时自动切换备用模块,并触发预警通知维护人员。

Q4:如何平衡传感器精度与成本?

A:根据场景需求分级配置传感器,例如高密度存储区采用高精度激光雷达,普通区域使用超声波传感器,实现成本与性能的优化。

Q5:传感器技术未来发展方向是什么?

A:向更小体积、更低功耗、更高集成度演进,同时融合AI算法实现端侧智能,减少对云端计算的依赖。