冲击传感器为何是科学仪器机械制造冲击监测的可靠卫士?

冲击传感器作为机械制造冲击监测的核心工具,基于压电、压阻、电容等物理效应,将瞬态冲击力转化为可量化电信号。其高灵敏度、快速响应及抗干扰能力,使其在工业设备监测、航空航天、汽车安全等领域发挥关键作用,成为保障设备安全、预防故障的重要技术支撑。

一、冲击监测的底层逻辑:从牛顿定律到物理效应

冲击的本质是物体在极短时间内发生的加速度突变。根据牛顿第二定律,当质量固定时,冲击力与加速度成正比。冲击传感器的核心任务并非直接测量“力”,而是通过捕捉加速度变化间接量化冲击强度。这一过程依赖四大物理效应:

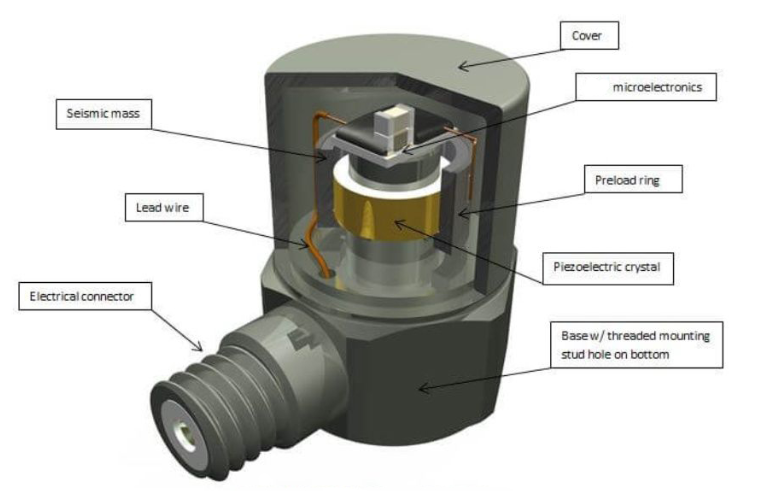

压电效应:石英晶体等材料受机械应力时,内部电荷分布偏移形成电压信号,响应速度极快,适合高频冲击监测。

压阻效应:半导体材料形变导致电阻变化,通过惠斯通电桥电路转换为电压信号,灵敏度高且可测量静态加速度。

电容效应:惯性质量块与固定电极间距变化引发电容波动,功耗低、结构简单,常用于消费电子跌落检测。

磁电效应:导体在磁场中运动产生感应电动势,抗干扰能力强,适用于工业监测场景。

二、信号处理:从混沌脉冲到可靠数据

原始电信号通常夹杂环境震动与电磁噪声,需通过四步处理实现净化:

放大:电荷或电压放大器提升信号强度,避免关键信息丢失。

滤波:剔除低频环境振动与高频电磁噪声,保留冲击相关频率信号。

阈值比较:预设加速度阈值,当信号超过阈值时触发报警,标记有效冲击事件。

数字化处理:将模拟信号转换为数字信号,便于后续分析。

三、应用场景:从微观故障到宏观安全

冲击传感器的价值体现在具体场景中:

工业设备监测:在数控机床、风力发电机等设备中,传感器可实时监测刀具断裂、齿轮啮合异常等冲击事件,提前预警故障。

航空航天:火箭发射时,传感器监测燃料箱与发动机的冲击受力;航天器着陆时,评估结构稳定性;卫星发射过程中,检测振动冲击对精密仪器的影响。

汽车安全:碰撞测试中,传感器记录车身关键部位的加速度峰值,为安全气囊触发提供数据支持;日常行驶中,监测悬挂系统冲击,优化驾驶舒适性。

消费电子:检测手机跌落时的冲击强度,触发保护机制,减少硬件损坏。

四、未来趋势:小型化、低功耗与智能化

随着材料科学与微电子技术的发展,冲击传感器正朝着更精密的方向演进:

微型化:MEMS技术使传感器尺寸缩小至毫米级,便于集成到精密仪器中。

低功耗:驻极体材料实现自供电,延长设备续航时间。

智能化:集成机器学习算法,自动识别冲击模式,预测故障趋势。

总结

冲击传感器通过物理效应与电学转换的精妙结合,将无形的冲击力转化为可分析的数据,成为机械制造冲击监测领域的核心工具。其技术价值不仅体现在高灵敏度、快速响应等性能优势上,更在于为设备安全、故障预测、质量检测等场景提供了可靠的技术支撑。随着技术迭代,冲击传感器将在更多领域发挥关键作用,推动工业制造向智能化、精密化方向迈进。

问答列表

Q1:冲击传感器与振动传感器的主要区别是什么?

A1:冲击传感器专注于捕捉瞬态冲击事件,如碰撞、断裂产生的冲击力;振动传感器则监测持续振动频率与幅度,如设备运行时的周期性震动。

Q2:压电式与压阻式冲击传感器如何选择?

A2:压电式传感器响应速度更快,适合高频冲击监测;压阻式传感器灵敏度更高,可同时测量静态加速度,但易受温度影响,需根据场景权衡。

Q3:冲击传感器在航空航天领域有哪些典型应用?

A3:火箭发射时监测燃料箱受力、航天器着陆时评估结构稳定性、卫星发射过程中检测振动冲击对精密仪器的影响。

Q4:如何提高冲击传感器的抗干扰能力?

A4:通过优化滤波电路剔除噪声、采用磁电效应等抗干扰设计、合理布局传感器安装位置,减少环境振动影响。

Q5:未来冲击传感器的发展方向是什么?

A5:微型化、低功耗、智能化是主要趋势,同时将集成更多智能算法,实现冲击模式的自动识别与故障预测。