机器人高冲击作业中冲击传感器如何确保作业安全?

在机器人高冲击作业场景中,冲击传感器通过实时感知机械冲击的方向、力度与作用时间,构建从冲击检测到风险规避的闭环控制系统。其核心价值在于突破传统被动防护模式,利用三轴加速度计、压电式传感器等装置实现多维度冲击情报捕捉,结合动态调整算法与机械结构优化,将被动防护转为主动响应,显著降低设备故障率与人员安全风险。

一、高冲击作业的“安全盲区”:传统防护的局限性

传统工业安全防护依赖物理限位装置与固定阈值报警系统,在高速冲击场景中暴露出三大缺陷:

感知维度单一:单轴传感器仅能捕捉单一方向的冲击,无法识别侧向倾覆或复合冲击风险;

响应延迟滞后:机械式限位开关的触发时间通常超过毫秒级,在高速运动中易造成二次损伤;

环境适应性差:油污、粉尘等工业环境易导致传感器灵敏度衰减,影响数据可靠性。

二、冲击传感器的“技术解法”:从感知到决策的全链路革新

现代冲击传感器通过多维度感知、实时响应与智能决策,构建起三层防护体系:

1. 多维度感知:三维空间的全息冲击情报

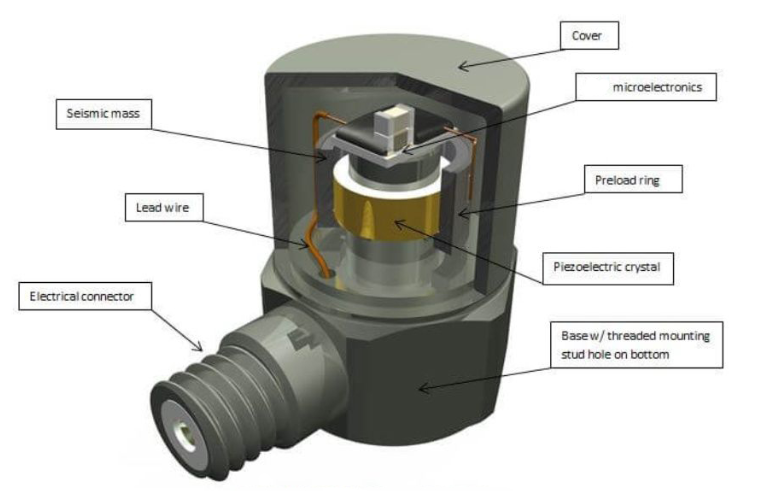

三轴加速度计可同步捕捉正交方向的冲击分量,区分正面碰撞与侧向倾覆风险。例如,在机器人末端执行器部署的六维力传感器,能实时监测三维空间中的力与力矩,通过解耦算法将数百个敏感点的数据转化为Fx、Fy、Fz及Mx、My、Mz六维力信息,实现冲击方向的精准定位。

2. 实时响应:微秒级信号处理与动态调整

采用MEMS工艺的微型传感器将信号处理延迟压缩至微秒级,确保控制系统在冲击发生瞬间获取数据。当检测到轻度冲击时,柔顺控制算法可自动减小末端执行器刚性;遭遇中度冲击时,系统立即启动轨迹修正程序;若冲击能量超过结构损伤临界值,则触发紧急制动并锁定关键关节,防止二次损伤。

3. 环境适应:工业级防护与智能算法融合

IP67防护等级的传感器可耐受油污、粉尘等恶劣环境,部分型号通过特殊封装工艺实现抗电磁干扰能力。在算法层面,基于深度学习的冲击模式识别系统能通过历史数据训练预测冲击后果,提前调整控制策略。例如,当机械臂检测到工具头与工件接触力异常时,可在数毫秒内将冲击情报传输至控制器,触发关节扭矩重新分配。

三、未来演进:从“感知疼痛”到“理解风险”

冲击传感器技术正朝着材料创新、算法升级与人机共融三大方向突破:

材料创新:内置蜂窝结构的碳纤维复合材料关节可衰减冲击能量,延长设备使用寿命;

算法升级:多模态传感器融合技术将冲击数据与视觉、听觉信息交叉验证,提升风险识别准确率;

人机共融:分布式传感器网络可动态调整操作人员与机器人的安全距离,在协作场景中实现“零距离”安全交互。

总结

冲击传感器通过将机械冲击转化为可处理的电信号,赋予机器人“感知疼痛”的能力。其与控制算法、机械结构的深度融合,构建起从冲击检测到风险规避的完整闭环,不仅解决了高冲击作业中的安全盲区,更推动了工业安全防护从被动响应向主动预判的范式转变。随着材料科学与人工智能技术的持续突破,这一“隐形守护者”将在更多极端场景中展现其价值。

延伸问答

Q1:冲击传感器如何区分正常作业冲击与危险碰撞?

A:通过预设多级阈值与模式识别算法,传感器可区分正常作业中的可控冲击(如工具接触工件)与异常碰撞(如机械臂撞击障碍物),仅对后者触发安全响应。

Q2:在高速运动场景中,传感器如何保证数据可靠性?

A:采用抗干扰封装工艺与数字滤波技术,结合高频采样(每秒数千次)与实时校验机制,确保在高速运动中仍能稳定输出准确数据。

Q3:冲击传感器能否应用于非工业场景?

A:其技术原理可扩展至运动医学(如运动员头部撞击监测)、消费电子(如手机跌落保护)等领域,核心价值在于对瞬态冲击能量的精准捕捉。

Q4:多传感器融合如何提升安全防护效果?

A:通过将冲击数据与视觉、力觉信息交叉验证,可消除单一传感器可能存在的冗余或矛盾,形成对作业环境的立体化描述,显著降低决策风险。

Q5:未来冲击传感器的发展重点是什么?

A:材料轻量化、算法智能化与安装便捷性将成为关键方向,例如开发即插即用的模块化传感器与自供电设计,降低集成门槛。